|

|

|

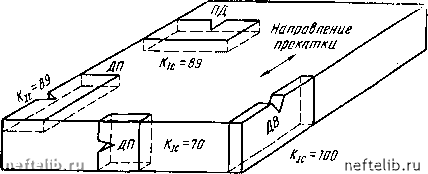

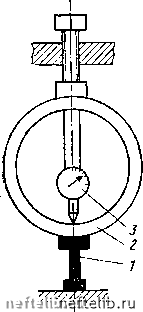

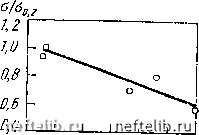

Главная Переработка нефти и газа случае максимален уровень внутренних напряжений, минимальна деформационная способность, и трещина развивается особенно легко. после зонного старения, а также пе-рестаривания вязкость разрушения существенно выше (на 20-50 %). именно поэтому в последние годы стали широко применяться высокотемпературные режимы старения (и отпуска), обеспечивающие более высокий уровень вяз-  Рис. 126. Зависимость вязкости разрушения. МПам , мартенситно-стареюш,ей стали от ориентации образцов в листе толщиной 30 мм (но М. л. Бернштейну) кости разрушения по сравнению с ранее применявшимися режимами старения на максимальную прочность. характеристики трещиностойкости, как и другие механические свойства, анизотропны. анизотропия вязкости разрушения деформированных полуфабрикатов, обусловленная их текстурой, имеет важное практическое значение. рис. 126 на примере мартенситно-стареющей стали демонстрирует различия в значениях Kic образцов, вырезанных в разных направлениях из листа толщиной 30 мм. видно, что вязкость разрушения максимальна у долевых и минимальна у высотных образцов. это общая закономерность для сплавов разных групп. связана она в основном с волокнистой, строчечной структурой деформированных полуфабрикатов, которая состоит из чередующихся слоев разного химического и фазового состава. особенно большое значение имеет строчечность в расположении избыточных фаз. в образцах с дл-ориентацией (см. рис. 126) плоскость и направление развития трещины перпендикулярны указанным чередующимся слоям, и они будут эффективно тормозить ее распространение. в образцах же с дл-ориентацией трещина развивается вдоль этих слоев относительно беспрепятственно, и поэтому их Kic оказывается наименьшей. механизм торможения трещины при дв-ориентации по м. л. бернштейну обусловлен затуплением трещины из-за частичной локальной релаксации напряжений при прохождении трещины через относительно пластичный слой. этот эффект используется при создании слоистых композициои-иых материалов, которые состоят из слоев одного и того же металла илн чередующихся слоев разных материалов, соединенных прослойками клея или металла. вязкость разрушения таких материалов по сравнению с монолитными может быть повышена в несколько раз. 7. испытания на замедленное разрушение Многие детали и конструкции работают под действием постоянных по величине статических нагрузок (напряжений). При этом, как отмечалось в гл. IV, ряд высокопрочных сплавов может разрушаться через какое-то время эксплуатации без макропластической деформации под действием относительно низких напряжений. Для оценки сопротивления (или склонности) материала к замедленному разрушению проводят специальные испытания. В отличие от рассмотренных выше испытания иа замедленное разрушение характеризуются постоянством внешнего напряжения, действующего на образец в течение всего нс-пытаиия. Наиболее часто используется схема одноосного растяжения гладких и надрезанных образцов. Испытания на замедленное разрушение не стандартизованы. Используемые гладкие цилиндрические (реже плоские) образцы имеют 19. S Рис. 127. Образец для испытания на замедленное разрушение геометрию, аналогичную стандартным образцам на одноосное растяжение (см. рис. 77). Цилиндрический образец с надрезом для испытаний на замедленное разрушение показан на рис. 127. Нагружение образцов проводят либо в машинах, предназначенных для испытаний на длительную прочность (см. гл. VHI), либо а специальных пружинных устройствах. Последние предпочтительны, так как отличаются дешевизной и простотой в изготовлении. На рис. 128 показана схема одного из таких присиособленнй. Испытания проводят при нагрузках, соответствующих определенной доле от предела текучести (обычно 0,7-0,9оо.2) или временного сопротивления. Первичным результатом испытания является время до разрушения. Желательно проводить испытания серии образцов с использованием разного уровня напряжений. Тогда можно построить зависимость времени разрушения от действующего напряжения (рис. 129), по которой оценивают уровень допустимых напряжений при заданной базе испытания. Такая методика необходима, например, для определения гарантийных сроков хранения изделий, в которых имеюг- Рнс. 128. Устройство для испытаний на замедленное разрушение в кольцевом динамометре: / - образец; 2-динамометр: 3-индикатор Рис. 129, Кривая длительной прочности нз воздухе прн комнатной температуре алюминиевого сплава   8 12 IB 20 2Н Т, МЕС ся детали, находящиеся под постоянным действием растягивающих напряжений. Если эти детали изготовлены из сплавов, скло.чпьтх к замедленному разрущет1ию, то они могут самопроизвольно разрушиться при длительном вылеживании еще до начала эксплуатации изделия. Зная уровень действующих напряжений н имея для соответствующего сплава зависимость, подобную показанной на рис. 129, можно оценить допустимое время хранения. На практике при испытаниях на замедленное разрушение часто ограничиваются нагружением образца на заданном уровне в течение определенного времени (например, 1000 ч прн О.Эоо.г) с учетом будущих условий эксплуатации. Если образцы из испытываемого материала ие разрушаются за это время, то этот материал считают годным. Как отмечалось в гл IV, испытания на замедленное разрушение часто проводят в коррозионной среде, например, в синтетической морской воде (испытания на коррозию под напряжением - ГОСТ 9.903-81). Делается это либо для ускорения испытаний, либо для моделирования условий эксплуатации. В последние годы все шире применяются методы испытаний на замедленное разрушение, базирующиеся на механике разрушения. Здесь используют образцы с надрезом и трещиной, подобные применяемым для оценки K\t и Кс, которые нагружают постоянной нагрузкой по схеме растяжения или изгиба. По результатам этих испытаний определяют коэффициент интенсивности напряжений, еще не вызывающий разрушения образца за заданное время (часто 1000 ч). Глава VI СВОЙСТВА ПРИ ДИНАМИЧЕСКИХ ИСПЫТАНИЯХ При эксплуатации различные детали и конструкции часто подвергаются ударным нагрузкам. В качестве примера .можно привести переезд автомобиля через выбоину на дороге, взлет и посадку самолетов, высокоскоростную обработку металла давлением (при ковке и штамповке) и др. Для оценки способности металлических материалов переносить ударные нагрузки используют динамические испытания, которые широко применяются также для выявления склонности металлов к хрупкому разрушению. Стандартизованы и наиболее распространены ударные испытания на изгиб образцов с надрезом. Помимо них используются методы динамического растяжения, сжатия и кручения. Скорости деформирования и деформации при динамических испытаниях на несколько порядков больше, чем при статических. Так, в стандартных испытаннях иа динамический изгиб скорость деформирования составляет 3-5 м/с, а скорость деформации порядка 10 с-, в то время как при статических испытаниях эти величины Ю"-10- м/с и Ю""*-10~с~ соответственно. 1. Особенности пластической деформации и разрушения при динамическом нагружении Резкое увеличение скоростей приложения нагрузки прн динамических испытаниях определяет особенности картины пластической деформации, деформационного упрочнения и разрушения. В условиях динамической деформации изменяется поведение дефектов кристаллической решетки, в первую очередь дислокаций. Изменение концентрации дефектов Ci прн пластической деформации подчиняется уравне- -т/т нпю С, = С,(о)е р", где С,(0) - исходная концентрация дефектов; т - длительность процесса; т р.- время релаксации дефектов. Величина Тр. может, например, характеризовать время действия дислокационного источника, время взаимодействия между дефектами и т.д. Прн деформации идут только те процессы, для которых Тр. <;т. Резкое уменьшение при динамической деформации времени т неизбежно должно вызвать изменение различных элементарных процессов, оп- ределяющих картину пластической деформации, что вызовет соответствующее изменение свойств. Важнейшим механизмом пластической деформации кристаллов является консервативное скольжение дислокаций в определенных плоскостях и направлениях. В условиях динамического нагружения на дислокации почти мгновенно начинают действовать относительно высокие напряжения т. В результате скорость перемещения дислокаций увеличивается: уд=Сз[(т-Тг)/то]", где Ti - напряжение сопротивления решетки перемещению дислокаций; то - постоянное напряжение, при котором Уд=1 см/с; т - коэффициент, зависящий от природы металла; Сз - скорость распространения звука в металле. Величина коэффициента т в первую очередь определяется типом решетки и характером межатомной связи в кристалле. У наиболее пластичных г. ц. к. металлов значения т максимальны (у меди 200), а у о. ц. к. металлов они, по крайней мере, на порядок меньше. Резкое ускорение консервативного скольжения дислокаций в условиях динамического нагружения приводит к увеличению сил трения решетки. Это вытекает из скоростной зависимости ширины и энергии дислокаций. Чем больше их скорость Уд, тем больше энергия, меньше ширина а(\-v) и, следовательно, больше сила Пайерлса [см формулу (25)]. Увеличение сил трения, препятствующих быстрому скольжению дислокаций, вызывает прирост критического напряжения сдвига и дополнительное упрочнение металла. Высокий уровень напряжений при динамическом испытании способствует одновременному действию большого числа дислокационных источников. Параллельно в г. ц. к, металлах растет и число действующих систем скольжения. Одним из следствий этого является подавление стадии легкого скольжения в монокристаллах. В то же время линии скольжения на поверхности образца, подвергнутого динамической деформации, часто менее волнисты, чем после статической. Для о. ц. к. металлов этот эффект связывают с тем, что в результате ударного нагружения образуются и перемещаются в основном краевые дислокации, Их консервативное скольжение в определенных плоскостях и приводит к образованию прямых следов скольжения. Электронно-микроскопический анализ показывает, что в некоторых г.ц. к. металлах, например в меди, при динамическом нагружении формируется ячеистая структура уже после небольших степеней деформации. Средний размер ячеек оказывается значительно меньшим, чем после ста- тического испытания. В то же время в металлах с о. ц.к. решеткой образование ячеистой структуры в результате динамической деформации затруднено. По-видимому, это связано с трудностью поперечного скольжения при быстром перемещении множества дислокаций по большому числу систем скольжения. Повышение скорости деформации способствует развитию двойникования в металлах с любой решеткой, в том числе г.ц.к. Увеличение плотности дислокаций, числа систем скольжения и двойникования при динамическом нагружении ведет к уменьшению средней длины свободного пробега дислокаций и повышению концентрации точечных дефектов в результате возрастания вероятности пересечений дислокаций и их движения с порогами. Особенности картины пластической деформации при динамическом нагружении обусловливают изменение деформационного упрочнения и отдельных характеристик прочности и пластичности по сравнению со статическими испытаниями. В гл. V влияние повышения скорости деформации приравнивалось к снижению температуры испытания. Это утверждение верно для диапазона скоростей, реализуемых при статических испытаниях. В области же высоких скоростей проявляется ряд новых эффектов. Наблюдается, в частности, существенное увеличение степени деформационного упрочнения на I стадии кривой деформации монокристаллов с г. ц.к. и г. п. решеткой. Прн динамическом нагружении резко увеличивается и степень упрочнения на П стадии, особенно при таких ориентировках кристалла, когда действует большое число систем скольжения. Если сравнивать кривые деформационного упрочнения для одного поликристаллического металла при статическом и динамическом нагружениях, то обычно с увеличением скорости фиксируется повышение уровня напряжений и иа начальных стадиях - степени деформационного упрочнения (рис. 130). По Коттреллу, напряжение течения 5 связано со скоростью деформации е формулой 5 = (15/(1е-8о[е/ФЬ(Lq-\- l (;a)]i/m где 5о - напряжение, необходимое для перемещения дислокации с единичной скоростью; Ф - ориентаци-онный фактор; Lq -начальная длина подвижных дислокаций; Ь -вектор Бюргерса дислокаций; С, а, т -коэффициенты. Величины т и Lq определяют форму кривой деформации- плавную (см. рис. 130, а) или с зубом текучести (см, рис. 130,6). 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 [ 37 ] 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 |

||

|

|