|

|

|

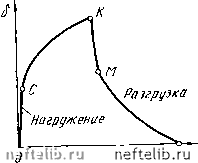

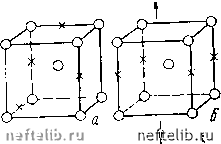

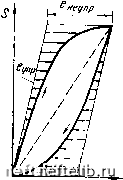

Главная Переработка нефти и газа Возбуждение механических колебаний частотой 10-10* Гц в образцах можно производить различными способами (рис. П). Частоту колебаний, в том числе и резонансную, можно определить с помощью осциллографа. Для определения модуля сдвига G используют крутильный маятник (см. рис. 17). Частота его колебаний связана с модулем G: й> = =(1/2я)Кл;г0/2 , где г -радиус образца; / - его длина; /-момент инерцни груза. Экспериментальное определение модуля сдвига проводят на тех же установках, что и определение внутреннего трения (см. рис. 20). П Hit Рнс. и. Схемы способов возбуждения среднечастотных механических колебаний {Ю. В. Пнгузов. В. Д. Вериер): а - механического (/-микроскоп; 2 - образец; 3 - молоточек); б - электромагнитного (/ - магнитная нашлепка); в - емкостного (/-обкладки конденсатора); г - пьезоэлектрического (/ - пьезокрнсталл); д - магнитострикцион-ного {/- магннтострнктор); е - вихревых токов (/7 - приемник; В - возбудитель) В импульсных методах определения констант упругости используют частоты порядка мегагерц. Применение этих методов основано на зависимости скорости звука v от констант упругости среды, в которой он распространяется. прод р (1 +v)(l -2v) > inonep yGI р . Таким образом, определяя скорости распространения продольных и поперечных звуковых волн в образце, диаметр которого намного больше длины волны, можно найти модули упругости материала образца. Для подачи ультразвуковых импульсов используют ультразвуковые генераторы, а для измерения спрол и Одопер - "ьезокристалл кварца, связанный через усилители с электронным осциллографом. 3. Неполная упругость металлов и внутреннее трение В области упругой деформации, где действует закон Гука, у металлов и сплавов наблюдается ряд отклонений от чисто упругого поведения. Некоторые из них известны давно, однако природа неполной упругости металлов вскрыта лишь в последние десятилетия. Одним из известных проявлений неполной упругости металлов является эффект Баушингера. Он заключается в том, что при повторном нагружении пластически слабоде-формироваиного образца в обратном направлении его сопротивление малым пластическим деформациям снижается. Это снижение может быть достаточно за-метным Так, у некоторых сталей и титановых сплавов оно может достигать 15-20 %. Допустим мы растянули образец на 1-2% (до точки о на рис. 12). Теперь снимем нагрузку и будем подвергать его сжатию. Кривая напряжение- деформация (оес) бу- Подторное растя/кение  С?патие посяе разгрузка О О Рис. 12. Схема эффекта Баушингера дет лежать ниже соответствующей кривой (оЬ), которую мы получили бы при повторном растяжении. Если точка b соответствует здесь началу пластической деформации, то отрезок Ьс=6б представляет так называемую баушингеровскую деформацию, которая является одной из основных количественных характеристик эффекта Баушингера. Процесс, определяющий этот эффект, состоит в обратном движении дислокаций, порожденных различными источниками при первоначальном растяжении. На начальных стадиях деформации постепенно растущее число генерируемых дислокационных петель движется относительно легко и на значительные расстояния вплоть до остановки у каких-либо барьеров. Возникающая дислокационная структура достаточно стабильна и мало меняется при разгрузке. Поэтому при повторном растяжении сопротивление деформированию либо Т1сколько возрастает, либо практически не меняется по сравнению с первоначальным. При изменении же знака напряжения дислокации вынуждены двигаться обратно по направлению к источникам. В результате перемещение дислокаций начинается прн более низких напряжениях и появляется дополнительная баушин-геровская деформация. После значительной предварительной пластической деформации перераспределение дислокаций при обратном нагружении затрудняется и баушингеровская деформация приближается к нулю. Особенно большое практическое значение имеет эффект Баушингера при эксплуатации и испытаниях в условиях циклического нагружения (см. гл. IX). К важным проявлениям неполной упругости металлов относится упругое последействие. Оно свидетельствует о том, что не вся обратимая деформация металла является чисто упругой. Возьмем образец и создадим в нем напряжение в пределах упругого участка кривой напряжение - деформация. После разгрузки такой образец будет иметь те же размеры, что и до нагружения. Проследим, как будет изменяться его удлинение во времени под действием приложенного напряжения и после разгрузки. Соответствующая диаграмма представлена на рис, 13. Оказывается»   Рис. 13. Схема упругого последействия Рис. 14. Перераспределение атомов примеси внедрения в о. Ц- к. металле под действием напряжения до (а) и после нагружения (о) что наш образец деформируется чисто упруго, т. е. сочень большой скоростью лишь на величину ОС, а затем удлиняется медленнее, по закону, близкому к параболическому. После разгрузки в точке К происходит очень быстрое снятие чисто упругой деформации (КМОС), а затем - относительно медленное - остальной деформации. В конце концов 6 = 0 (в точке Л/), образец имеет исходные размеры, но ясно, что далеко не вся обратимая деформация является чисто упругой. Механизм упругого последействия может быть связан с перемещением точечных дефектов, например в металлах с о. ц. к. решеткой - атомов примесей внедрения. До нагружения эти атомы располагаются в междоузлиях, напри- мер на середине ребер кубической решетки, статистически равномерно (рис. 14, а). Под действием напряжения происходит постепенное перераспределение примесных атомов, Оии стремятся занять междоузлия на ребрах вдоль оси нагружения (см. рис, 15,6), где вызывают наименьшие искажения решетки. В результате каждая элементарная ячейка и весь образец удлиняются вдоль направления действия нагрузки. Причем происходит это не мгновенно. Поскольку переход примесных атомов в новое положение требует диффузионных перескоков, он продолжается достаточно длительное время. После разгрузки происходит обратное перераспределение примесных атомов, н образец принимает исходные размеры (см. рис. 13, участок MN). Более общей причиной упругого йоследействия считается структурная и химическая неоднородность технических металлов и сплавов. При напряжениях значительно ниже тех, которые вызывают макроскопическую пластическую деформацию металлического образца, в отдельных его зернах начинается локальная (микропластическая) деформация, связанная с перемещением дислокаций. В нашем эксперименте, когда ка образец действовало постоянное напряжение, после почти мгновенной упругой деформации до точки С (см. рис. 13) удлинение может продолжаться за счет микропластической деформации, постепенно затухая из-за сопротивления упругой среды, окружающей пластически деформирующиеся объемы. После разгрузки упруго продеформированные участки не могут полностью вернуться в исходное состояние, так как этому препятствуют пластически продеформированные области. Под действием остаточных напряжений в этих областях постепенно идет обратная пластическая деформация, которая приближает размеры образца к исходным. Упругое последействие может в ряде случаев проявляться на практике. Например, из-за него после деформационной правки или После сварки может возникать поводка изделий. Упругое последействие вызывает нежелательное увеличение деформации пружин и мембран, работающих под нагрузкой в точных приборах. Скорость упругого последействия, а также его величина зависят от состава, структуры материала и условий его испытания. Увеличение гетерогенности структуры, неоднородность пластической деформации, облегчение ее подвоз-действием различных факторов усиливают эффект упругого последействия. Например, повышение температуры рез-  Рис. 15. Образование петли гистерезиса в результате иеупру-гнх явлений ко увеличивает скорость последействия (в цинке на 50% при повышении температуры иа 15 С). Закалка стали и ее пластическая деформация усиливают склонность к упругому последействию из-за увеличения неоднородности структуры. Таким образом, в металлах еще до начала макропла-стической деформации (на упругом участке кривой напряжение- деформация) возможны неупругие явления, такие, как движение дислокаций, точечных дефектов, перемещение атомов в области границ зерен и т.д. Эти явления, сопровождающиеся местными пластическими деформациями, наблюдаются прн низких напряжениях и имеют важное практическое значение. Неупругие эффекты служат причинами внутреннего трения, характеризующего необратимые потери энергии внутри металла при механических колебаниях. Линии диаграммы напряжение - деформация при нагрузке и разгрузке из-за неполной упругости металлов ие совпадают (рис. 15), а образуют петлю гистерезиса. Ее площадь и характеризует энергию, рассеянную за один цикл нагружения. Внутреннему трению в последние годы уделяется большое внимание. Это связано с большим практическим значением способности металлических материалов к рассеиванию энергии при нагружении в упругой области. Знание величины внутреннего трения необходимо для грамотного выбора материала, работающего в определенных условиях. Например, демпфирующие материалы для разного рода амортизаторов, способные быстро гасить колебания, должны обладать высоким внутренним трением. Такие материалы обладают повышенным сопротивлением усталостному разрушению при возникновении резонансных колебаний в процессе эксплуатации. Многие детали измерительных приборов, наоборот, не должны рассеивать упругую энергию, чтобы обеспечить малую инерционность и высокую точность измерений. Такие детали должны изготавливаться из материалов с малым внутренним трением., Чистые металлы располагаются в следующий ряд по мере убывания демпфирующей способности: РЬ, Cd, Mg, Sn, Al, Mo, Cu, Ti. В сплавах большая способность гасить колебания обычно обусловлена сильной структурной неоднородностью, например в сером чугуне из-за наличия графитных включений. Не меньший интерес вызывает внутреннее трение как метод исследования тонкой структуры металлов и сплавов. Особенно ценную информацию этот метод дает о концентрации и подвижности точечных дефектов, дислокационной структуре, кинетике начальных стадий старения, в том числе деформационного и т. д. Для экспериментальной оценки величины внутреннего трения необходимо зиать связь между напряжением и деформацией при нагружении и разгрузке (см. рис. 15). В принципе эту связь можно найти в результате простых статических испытаний. Но из-за малых абсолютных значений деформации в упругой области сделать это с достаточной точностью довольно сложно. Поэтому иа практике обычно используют динамические методы с периодическим изменением нагрузки, например по синусоидальному закону. Такому изменению нагрузки будет соответствовать и периодическое изменение деформации, но из-за явления неупругости деформация неизбежно будет отставать от напряжения по фазе иа какой-то угол ф. Величина tg ф - одна из характеристик рассеяния энергии колебаний, т. внутреннего трения. Другую характеристику можно получить, оценив площадь петли, которая пропорциональна величине потерь AW: энергии колебаний за один цикл. За меру внутреннего трения принимают величину AW/2jiW, где W-полная энергия деформации. Еще одна из характеристик внутреннего трения - логарифмический декремент затухания амплитуды колебаний у. Он равен натуральному логарифму отношения предыдущего максимального отклонения колеблющегося образца к последующему. Названные характеристики внутреннего трения связаны между собой: tg ф у/к \W/2kW = (21) где Q~ - широко используемое обозначение внутреннего трения. Равенство (21) обычно хорошо выполняется при Q~<0,1 и справедливо для большинства реальных случаев. Все рассмотренные характеристики внутреннего трения являются разиовидностями наиболее важного для металлов релаксационного внутреннего трения, которое связано 0 1 2 3 4 [ 5 ] 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 |

||

|

|