|

|

|

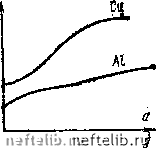

Главная Переработка нефти и газа формации [и при любых допущениях о механизмах торможения дислокаций, см. формулы (26), (32) и др.]. Следовательно, при прочих равных условиях коэффициент деформационного упрочнения сравниваемых металлов также пропорционален их модулям. Чтобы исключить различия в кривых деформационного упрочнения, обусловлен* ные разницей в модулях упругости, мы п откладываем по оси ординат на рис. 41 отношения t/G и 5/£.

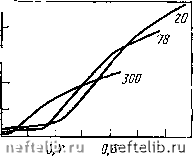

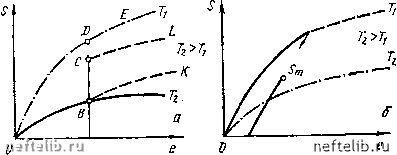

Рнс. 41. Сопоставление кривых деформационного упрочнения раз" ны. металлов (Мак Лин) В металлах с высокой энергией дефектов упаковки редко образуются плоские скопления дислокаций, подобные показанным на рис. 27, а. Линии скольжения на их поверхности получаются волнистыми уже на ранних стадиях деформации, более четко проявляется фрагментация полос скольжения. Такие металлы, в частности имеющий г. ц. к, решетку алюминий и многие о. ц. к. металлы, более склонны к образованию ячеистой дислокационной структуры после значительной деформации (см. рис. 27, г), в то время как в металлах с низкой энергией дефекта упаковки, например в г. ц. к. (Си, Ag, Au), дислокации после аналогичной деформации распределяются более равномерно (см. рис. 27, б), хотя и в них при определенных условиях возможно формирование ячеистой структуры. Повышенную склонность к образованию ячеистой структуры вследствие облегченного поперечного скольжения можно качественно объяснить следующим образом (рис. 42). На начальных стадиях множественного скольжения в результате пересечения дислокаций разных систем образуются барьеры (см. рис. 42, а). После того как такие барьеры появились, дислокации, которые еще продолжают генерировать источники, тормозятся у них. Если энергия дефекта упаковки мала, дислокации силь- но растянуты, их переход в новые плоскости затруднен, то образуются мощные плоские скопления (см. рнс. 42, а). Работа источника Мх прекращается, и дальнейшая деформация развивается скольжением дислокаций от новых источников в параллельных плоскостях вплоть до образования нового барьера В н скопления около него. В 5Zj„xJ.-LJ„.I \.л tJ-.L.J...I As/.... Рис. 42. Схемы формирования «гомогенной» (а) и ячеистой (б) дислокационных структур в металлах с низкой и высокой энергией дефектов упаковки: J - расщепленная винтовая дислокация; 2 - единичная винтовая дислокация результате получается относительно равномерное распределение дислокаций по объему. Теперь представим себе, что энергия дефекта упаковки велика и поперечное скольжение происходит очень легко. Тогда головные дислокации скопления от источника М\ начнут обходить барьер А и вновь будут взаимодействовать с дислокациями, скользящими в плоскости ЛК с образованием нового барьера Ai (см. рис. 42,6). Около них образуются свои скопления, н картина повторяется. При этом область вокруг источника Mi все время остается относительно свободной от дислокаций (середина ячейки), а вблизи линии АК плотность дислокаций будет расти. Здесь формируется стенка ячейки. При низкотемпературной деформации внутри стенок наблюдаются объемные скопления изогнутых дислокаций (см. рис. 27, г). Это объясняется нх взаимодействием с точечными дефектами, в первую очередь вакансиями, которые в большом количестве образуются при пластической деформации, например при движении винтовых дислокаций с порогами, появляющимися в результате пересечения с другими дислокациями, аннигиляции краевых дислокаций разных знаков и т. д. Существенно сказывается энергия дефектов упаковки и на пластической деформации двойникованием. Поскольку образование двойниковой границы связано с необходимостью создания дефекта упаковки, уменьшение его энергии увеличивает вероятность двойникования. Зависимость критического напряжения начала двойникования дв от энергии дефектов упаковки имеет вид /дв=7/+ОЬ/2а, где b па - вектор Бюргерса и радиус полупетли двойнпкующей дислокации. Если у мало, то дв может с большей вероятностью оказаться меньше критического напряжения сдвига, и пластическая деформация будет осуществляться двойникованнем. Действительно, в меди, например, двойники образуются гораздо легче, чем в алюминии. Помимо структуры металла (тип решетки, моно- и поликристалл, ширина полосы дефекта упаковки), на картине пластической деформации сильно сказываются впеншие условия проведения деформации. Влияние схемы напряженного состояния Рассмотренная картина деформации и упрочнения при одноосном растяжении относится к наиболее простой схеме напряженного состояния, широко используемой в механических испытаниях и часто реализуемой иа практике. Применение более сложных схем испытания не должно вызывать качественных изменений. Конечно, при плоских и объемных схемах напряженного состояния обеспечить скольжение дислокаций в одной системе практически невозможно. Стадии же множественного и интенсивного поперечного скольжения будут характеризоваться качественно аналогичными, хотя л ен;е более сложными картинами линии скольжения и дислокационной структуры. Сохранятся и общие закономерности деформационного упрочнения. Изменение схемы напряженного состояния меняет текстуру деформации. Например, при кручении (разноименное плоское напряженное состояние) г. ц. к. металла текстура соответствует уже направлениям <:111>- и <110>. Схема нагружения может существенно сказываться на пластической деформации двойникованнем, особенно металлов с г. п. решеткой. Например, если деформировать монокристалл цинка с базисной плоскостью, ориентированной вдоль его оси, то при растяжении двойникование будет идти, а при сжатии нет (такой кристалл при сжатии будет деформироваться сбросообразованием). Если же деформировать монокристалл магния с той же ориентировкой, то картина будет обратная: двойникование идет при сжатии и не идет при растяжении. Причины этих эффектов 750 -  7,2 о связаны с особенностями кристаллографии двойникования в г. п, кристаллах с разным отношением cja. Влияние температуры деформации До сих пор мы рассматривали так называемую холодную пластическую деформацию прп низких температурах от О до 0,2-25 Гпл. когда процессы термического возврата во время деформации еще можно не учитывать. Основные эффекты влияния температуры при холодной деформации показаны на примере трехста-дийного растяжения мопокри- ,(1 сталлов никеля (рис. 43). Вид- но, что подъем температуры 200 холодной деформации приводит к.снижению уровня напряжений течения, сокращению joo первых двух стадий, пластической деформации и расширению третьей уменьшению коэффициента деформационного упрочнения на третьей стадии. Уменьшение критического скалывающего напряжения /кр и соответственно уровня напряжений течения на i стадии с повышением температуры - общее явление для металлов с разными решетками. Следует подчеркнуть, что снижение /«р наиболее существенно именно в области низких температур. Например, повышение температуры испытания магния от 100 до 300 К приводит к двукратному снижению /«р, в то время как дальнейшее повышение температуры до 600 К уже заметно не сказывается иа его /кр. Увеличениедоли JIX стадиидястической деформации и уменьшение коэффициента упрочнения на этой стадии с повышендшлмпературы обусловлено облегчением поперечного скольжения. Чем выше температура деформации, телг больше вероятность термической активации дислокаций, заторможенных у барьеров, достаточной для их преодоления. Наиболее важным результатом повышения температуры для поликристаллов является снижение коэффициента упрочнения на HI стадии нз-за облегчения поперечного скольжения (на I и II стадиях dtldg также снижается из-за уменьшения модуля сдвига, но эффект очень невелик). Это приводит к тому, что кривые растяжения поликристал- Рис. 43- Кривые деформационного упрочнения монокристаллов никеля при разных температурах (Хаазен) лов при разных температурах могут заметно различаться по коэффициенту деформационного упрочнения и уровню напряжений течения (рнс. 44). Чем легче идет поперечное скольжение при самых низких температурах, тем меньше влияние нагрева на dS/de. Например, повышение температуры испытания о. ц. к. металлов с высокой энергией дефекта упаковки слабо сказы-  Рнс. 44. Влияние снижения (о) и повышения (б) температуры испытания иа кривые деформационного упрочнения вается иа коэффициенте упрочнения, кривые здесь отлича-* ются в основном уровнем напряжений. В общем случае расхождение кривых S-e при разных температурах (см. рис. 44, а) обусловлено двумя причинами: 1) различием субструктур, возникающих при разных температурах испытания, и 2) зависимостью напряжения течения (при одинаковой субструктуре) от температуры. Предположим, что действует только вторая причина. Тог-* да, если после прекращения деформации при Т2 в точке В мгновенно снизить температуру до Ти то напряжение те чения скачком повысится до значения D и прн дальнейшей деформации кривая пойдет так же, как если бы с самого начала растягивали образец при Ti. Предположим теперь, что расхождение кривых на рис, 44,а связано только с разницей в субструктурах. В этом, случае после снижения температуры от Т2 до Ti в точке В изменится лишь наклон кривой: дальнейшему растяжению прн Ti соответствует пунктир ВК, причем кривая ВК не параллельна кривой ODE, так как исходные субструктуры в точках В и D разные. Ясно, что при действ[1ц обеих рассматриваемых причин мы будем иметь какой-то промежуточный вариант (CL на рис. 44, а). Относительный вклад каждой из причин количественно оценивается отношением (ScISb) : (SdISb), koto- рое можно определить экспериментально. Чем ближе это отношение к единице, тем более значительно влияние температурной зависимости напряжения течения. Но эксперименты показывают, что для чистых металлов температурная зависимость сопротивления деформации незначительна, и главной причиной влияния температуры на напрял<е-ние течения и коэффициент упрочнения является разница в субструктурах, формирующихся при разных температурах испытания. У алюминия и медн, в частности, отношение ScISb близко к единице (1,1-1,4), а (Sc/Sb) : : (Sd/Sb) ==0,5-h0,67. При этом для г. ц. к. металлов действует установленная Коттреллом и Стоксом закономерность AS/S = const, (35) где Д5 -изменение напряжения течения, вызванное мгновенным изменением температуры при деформации (с постоянной скоростью), равное Sc-Sb; S - начальное (Sb) или конечное (Sc) напряжение. Правило (35) соблюдается при всех степенях деформа ции для постоянных значений сравниваемых температур испытания 7 и Т2. У о. ц. к. металлов наблюдается постоянство AS вне зависимости от величины деформации. Правило Коттрелла- Стокса относится к случаю мгновенного снижения температуры испытания. Если же в какой-то момент растяжения (в пластической области) разгрузить образец, а затем резко повысить температуру и продолжить испытание, то наблюдается значительное снижение напряжения течения, появляется «зуб» текучести (см. рис. 44,5). Это явление называют деформационным разупрочнением. Объясняется оно освобождением заторможенных дислокационных скоплений, возникших в процессе низкотемпературной деформации. После повышения температуры и достижения какого-то напряжения 5 дислокации из скоплений получают возможность обойти некоторые барьеры и двигаться какое-то время под действием напряжений, меньших Smi образуется «зуб». При дальнейшей деформаций вновь наблюдается нормальное упрочнение. Эффект деформационного разупрочнения -еще одно свидетельство определяющего влияния субструктуры на вид кривых растяжения при разных температурах. Подъем температуры испытания выше (0,2-0,25) Гил приводит к тому, что успевают более или менее полно проходить процессы возврата. При этом картина пластической деформации серьезно изменяется. 0 1 2 3 4 5 6 7 8 9 10 11 12 [ 13 ] 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 |

||||||||||||||||||||||||||||||||||

|

|