|

|

|

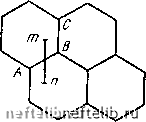

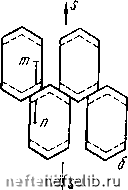

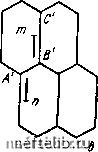

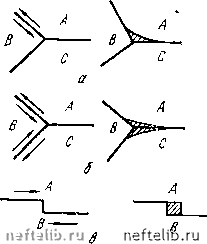

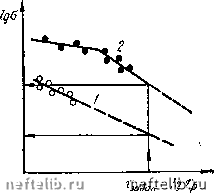

Главная Переработка нефти и газа казал И. М. Лифшиц, без межзеренных смещений удлинение зерен вдоль оси растяжения в результате направленного массопереноса обязательно привело бы к образованию несплошностей на границах. Схема на рис. 162 показывает, как первоначально равноосные шестиугольные зерна удлиняются с образованием пустот в отсутствие зерногра-ничного скольжения. Если же такая деформация будет идти вдоль границ типа АВ, то пустот не будет (см. рис.    Рис. 162. Зерна до деформации {а), после диффузионной ползучести без межзеренных смещений (6) н с зернограничным проскальзыванием (а) (И. И. Новиков, В. К. Портной) 162, е). Царапина тп, проведенная через такую границу до деформации (см. рис. 162,а), окажется разорванной на толщину приращенного материала в отсутствие зерногра-ничного скольжения (см. рис. 162,6), а если оно проходит в процессе диффузионной ползучести, то половинки царапины смещаются одна относительно другой вдоль границы АВ \си. рис. 162,6). Р1так, зернограничное скольжение обеспечивает взаимное приспособление (аккомодацию) соседних зерен, сохраняя сплошность материала при диффузионной ползучести. Механизм взаимных смещений зерен при ползучести до сих пор не совсем ясен, хотя этому вопросу было посвящено множество исследований. Для дислокационной высокотемпературной ползучести установлено, что величина межзеренной деформации прямо связана с внутризеренной. Величины бв.з и бг.з качественно одинаково зависят от времени ползучести (см. рис. 160) и, следовательно, линейно связаны между собой. Поэтому смещения по границам зерен часто рассматривали как результат только внутризеренной деформации. При этом виутризеренные сдвиги должны приводить к локализации напряжений вблизи границ (из-за скопления там дислокаций), разных по обе стороны от границ, вследствие чего зерна взаимно смещаются. В упрощенном виде механизм смещения можно представить как следствие самостоятельной и различной внутризеренной деформации соседних зерен но обе стороны от границы. При такой деформации всегда имеется составляющая, направленная вдоль межзеренной границы. Эта составляющая деформации и вызывает видимые под микроскопом взаимные смещения зерен вдоль границы. Теперь основным механизмом зернограничного скольжения считают перемещение вдоль поверхности границ зерно-граничных дислокаций. Они порождаются источниками, имеющимися на неплоской в атомном масштабе поверхности границы и двигаются (консервативно и неконсерватив-ио) вдоль этой поверхности под действием напряжений. Такое движение, естественно, приводит к сдвигу одного зерна относительно другого. Под действием напряжений при ползучести развивается миграция границ зерен, которая является одним из проявлений рекристаллизации. Она приводит к снятию концентраций напряжений в приграничных областях и облегчает продолжение здесь пластической деформации. Это может служить дополнительной причиной образования ступенек вблизи границ зерен. 4. Третья стадия ползучести и разрушение В результате высокотемпературной ползучести образец или конструкция со временем могут разрушиться. Полному разрушению предшествует третья стадия ползучести, иа которой Va непрерывно возрастает (см. рис. 152, участок CD). Рост скорости ползучести частично может быть обусловлен ростом напряжения из-за сужения сечения образца (при постоянион нагрузке), особенно когда начинается образование шейкн. Но увеличение скорости ползучести сверх Un.ycT наблюдается и в таких условиях, когда формирование шейки и существенное сужение отсутствуют. Поэтому главной причиной ускорения ползучести на третьей стадии считают образование и nocTeiicHHoe развитие пор и трещин но границам зерен, характерное для большинства металлических материалов. Во многих случаях зарождение этих межкристаллитных несплошностей начинается еще раньше - на второй и даже на первой стадиях ползучести. Чем выше температура и скорость ползучести, тем раньше начинается образование пустот и трещин. Одна нз возможных схем зарождения трещин в результате межзеренных смещений рассматривалась в гл. IV (см. рнс. 57). Такие трещины обычно появляются в месте стыка трех зерен и растут вдоль тех из них, которые примерно перпендикулярны направлению растяжения. На рис. 163, а, б приведены еще два возможных варианта образования клинообразных трещин. Максимальное растягивающее напряжение в тройном стыке определяется длиной границы L и радиусом ее кривизны г в вершине тройного стыка 8шал= (/2г) t, где t  касательное напряжение вдоль границы. Клинообразные трещины возникают при условии прочного закрепления границ (например, примесями). Если же граница может мигрировать, то вероятность их образования уменьшается. Поэтому клиновидные трещины обычно встречаются при относительно низких температурах и высоких напряжениях. С повышением температуры и снижением действующего напряжения их число уменьшается, но зато на межзеренных границах наблюдается все больше мелких пор круглого илн эллиптического сечении. Зародышами этих пор или пустот могут быть микронесплошности на границах зерен, имевшиеся еще до начала ползучести. Поры легко могут зарождаться и в процессе ползучести. Для однофазных материалов наиболее вероятными считают два механизма. Первый предполагает межзеренное проскальзывание вдоль границы со ступенькой (см. рис. 163, е). Такие ступеньки высотой до -40 нм всегда имеются на границах. Кроме того, ступеньки могут появиться там в результате деформации на концах полос скольжения. Второй механизм исходит из возможности образования н развития пор в результате слияния вакансий. Рост пор, возникших по первому механизму, по крайней мере на начальных стадиях, также идет за счет стока туда вакансий. Разрастаются далеко не все возникающие при ползучести Рис. 163. Зарождение межзеренных трещин по Чэнгу, Гранту (а, б) н по Джифкинсу (в) микропоры. Некоторые из них, не достигшие достаточно большого размера, «залечиваются». Пора становится устойчивой, когда ее радиус г>*2у/5, (100), где 5 - растягивающее напряжение; y - поверхностная энергия. Из формулы (100) следует, что чем выше напряжение, тем меньше размер устойчивой поры. В гетерофазных сплавах образование межкристаллит-ных пустот в значительной мере связано с частицами избыточных фаз на границах. Они могут затруднять межзерен-ные смещения, но если последние все-таки будут происходить, то на межфазной границе возникнет несплошность. Вероятность ее образования больше, если поверхностная энергия на границе матрица - избыточная фаза велика и частица имеет компактную форму. Частицы избыточных фаз содержатся даже в относительно чистых металлах, и поэтому нх роль в межзеренном разрушении важна для любых материалов. Чисто межзеренное разрушение при ползучести обычно происходит после относительно небольшой деформации (б<1-5%). Оно облегчено в условиях высоких температур и низких напряжений (малой скорости ползучести), когда есть возможности и время для ваканснонного развития межкристаллитных пустот. Межзеренное разрушение опасно также в области относительно низких температур, когда еще мала скорость возврата и ограничены возможности миграции границ. При промежуточных температурах пластичность максимальна, так как здесь межзеренное разрушение затруднено и степень внутризеренной деформации достигает значительной величины. 5. Испытания на длительную прочность Предел ползучести характеризует напряжение, под действием которого материал может длительное время работать, не подвергаясь значительной деформации. Однако он ничего не говорит о сопротивлении материала разрушению при длительном воздействии температуры и напряжения. Для оценки этой сопротивляемости проводят специальные испытания на длительную прочность (ГОСТ 10145-81). В результате испытаний определяют предел длительной прочности - условное наибольшее напряжение, под действием которого материал при данной температуре разрушается через заданный промежуток времени. Иногда предел длительной прочности ие рассчитывают, ограничиваясь установлением соответствия между временем до разрушения (долговечностью) под действием заданного напряжения и нормой времени, устанавливаемой стандартом или техническими условиями на металлопродукцию. Методика проведения испытании близка к методике испытаний на ползучесть. Используются те же схемы нагружения (обычно растяжение) и те же испытательные машнны. Основные цилиндрические образцы стандартизованы. Они должны иметь рабочую часть диаметром do = 5, 7 или 10 мм и расчетную длину /о=5о или 10 о- Допускаются другие пропорциональные образцы, но их диаметр должен быть не меньше 3 мм. У плоских образцов/ = 565 , где Fq - начальная площадь поперечного сечения. Конструкция головок и способ их крепления в захватах аналогичны применяемым при испытаниях на ползучесть. Абсолютные размеры образцов могут заметно сказываться на характеристиках длительной прочности, в первую очередь из-за разного отношения их поверхности к объему. У образцов малого диаметра поверхностный слой, в котором преимущественно образуются трещины, относительно более развит, и поэтому их долговечность может быть ниже, чем у больших образцов. Помимо гладких, используют образцы с надрезом, чаще всего V-образным кольцевым с углом раскрытия 60 или 45°. Для определения предела длительной прочности необходимо провести испытание нескольких, по крайней мере пяти-шести образцов при разных напряжениях. Основным результатом испытания каждого образца является время до разрушения тр при заданном напряжении а. Связь между Тр и а хорошо аппроксимируется уравнением (101) где В и т - коэффициенты. В логарифмических координатах эта зависимость прямолинейна н, следовательно, дает возможность экстраполировать результаты на более длительное время. Определив время до разрушения образцов, находившихся под напряжением, заведомо большим предполагаемого предела длительной прочности (чтобы сократить время испытания), строят по экспериментальным точкам прямую Igc - IgTpH после ее экстраполяции до заданного времени оценивают величину этого предела (рис. 164, кривая 1). По стандар-  Рис. 164. Схема определения пре дела длительной прочности ;Ту рекомендуемый допуск по времени составляет от 50 до 10000 ч н определяется, как и в случае предела ползучести, требованиями к испытываемому материалу. Иногда зависимость Igo-Igxp характеризуется точкой перелома (см. рис. 164, кривая 2). Она соответствует переходу от внутрикристаллит-ного или смешанного разрушения к полностью межкристал-литному разрушению при низких напряжениях. В таких случаях экстраполяцию можно проводить, если надежно установлен наклон прямой в области- межкристаллитного разрушения. Обработку первичных результатов испытаний и определение предела длительной прочности, как и предела ползучести, следует проводить с использованием статистических методов. В частности, построение прямых в логарифмических координатах (Ig а - Ig Уп.уст, IgcJ -IgTp) нужно выполнять методом наименьших квадратов с оценкой величины доверительного интервала. Обозначение предела длительной прочности о сопровождают двумя индексами: вверху записывают температуру испытания, °С, внизу - заданную долговечность, ч. Например, af - предел ЮОО-ч прочности при 900С. Помимо предела длительной прочности, в этих испытаниях оценивают характеристики пластичности - относительное удлинение и сужение. Часто деформация фиксируется и в процессе испытания. В результате может быть построена полная кривая ползучести, а по ней определена величина относительного удлинения к концу стадии установившейся ползучести (см. рис. 152, бпл). Эту величину считают характеристикой запаса длительной пластичности материала, она обычно значительно меньше конечного удлинения на стадии разрушения. При высокотемпературных испытаниях на длительную прочность, когда образцы доводят до разрушения, каждый из них последовательно проходит все три стадии ползучести и величина предела длительной прочности определяется поведением материала на всех стадиях, в том числе на стадии разрушения. Факторы, препятствующие развитию 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 [ 46 ] 47 48 49 50 51 52 53 54 55 56 57 |

||

|

|