|

|

|

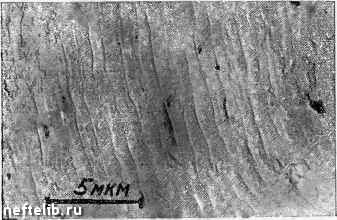

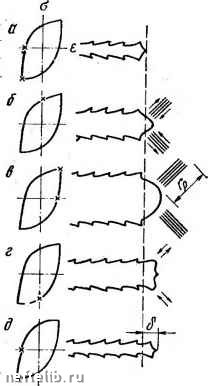

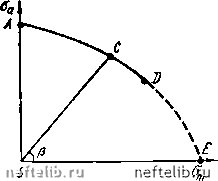

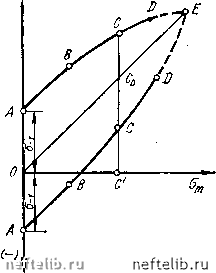

Главная Переработка нефти и газа дислокации АА в положения ВВ, СС и DD (рис. 184) объем, ограниченный контуром ABCD, переместится параллельно линии дислокации (вверх или вниз) на расстояние, равное ее вектору Бюргерса, образуя выступ или впадину. Для реализации этой схемы необходимо действие какого-либо запирающего механизма, который преобразу-   Рис. 184. Механизм образования впадины на поверхности при движении винтовой дислокации (Мотт) ет колебательное движение дислокации в движение по замкнутому контуру. Предложен еще ряд механизмов образования выступов и впадин на поверхности образцов во время усталостных испытаний. По Линчу, например, это связано с наличием в материале тонких слоев, менее прочных, чем окружающие их области. Такие слои могут быть в устойчивых полосах скольжения, или, например, в областях, свободных от выделений вокруг границ зерен в стареющих сплавах. Ни один из механизмов нельзя считать общим или твердо доказанным. Наиболее близкими к действительности считаются те, которые базируются на анализе движения винтовых дислокаций. Это объясняется тем, что полосы скольжения, в которых появляются зародышевые трещины у впадин, формируются в условиях интенсивно развитого поперечного скольжения винтовых дислокаций. Зарождение усталостных трещин возможно и по другим механизмам, не связанным с образованием поверхностных выступов и впадин. Рассматривается, в частности, возможность возникновения трещин в результате слияния вакансий, зарождение трещин у границ ячеек, субзерен, зерен и двойников. В гетерофазных сплавах вероятно образование трещин внутри избыточных фаз или на межфазной поверхности частица - матрица. Распространение усталостных трещин Трещины зарождаются уже на начальных стадиях испытания, по истечении 5-10 % общего времени испытания. Все остальное время приходится на их постепенное развитие. Этот процесс изучен еще недостаточно. На начальных стадиях роста, когда зародышевая трещина имеет субмикроскопические размеры, она может разрастаться за счет притока вакансий, в большом количестве возникающих при циклических нагружениях. Во многих случаях впадины в полосах скольжения достигают такой глубины, при которой их дальнейшее развитие может идти в результате концентрации напряжений у дна впадины (вершины трещины).  Рис. 185. Усталостные бороздки в структуре излома (М. Н. Георгиев и др.) Вначале зародышевые трещины распространяются вдоль полос скольжения, а затем растут перпендикулярно направлению растягивающих напряжений (нормально поверхности образца). Усталостная трещина развивается скачками. На усталостном изломе в этот период под микроскопом хорошо видны бороздки, отражающие последовательное положение распространяющейся трещины (рис. 185). Каждая из этих усталостных бороздок, часто называемых микрополосами, может образоваться за один цикл нагружения. Но ширина микрополосы не всегда соответствует скачку трещины за цикл. Например, в малоуглеродистой стали с 0,01-0,4 % С эта ширина примерно в 8 раз больше среднего значения СРТУ за цикл. Различают вязкие и хрупкие усталостные бороздки. В первых наблюдается чередование выступов и впадин, формирующих характерный пилообразный профиль излома. Иногда между вязкими микрополосами видны следы пластической деформации. Хрупкие бороздки чаще всего образуются на фоне речного узора, характерного для разрушения сколом (см. гл. IV). При этом линии речного узора примерно перпендикулярны бороздкам. Помимо «чисто» хрупких и вязких микрополос, в структуре реальных усталостных изломов встречается множество промежуточных по виду бороздок. Предложены десятки моделей развития усталостных трещин, при KOTqpouc образуются бороздки на п)»хности разрушения. Для трактовки вязких микрополос наиболее широко используется модель пластического притупления вершины трещины Лэйрда и Смита (рис. 186). В полуцикле растяжения у вершины трещины (рис. 186, о) по плоскостям действия максимальных касательных напряжений идет пластическая деформация (см. рис. 186,6). По достижении Отах вершина трещины приобретает форму полукруга, а размер пластической зоны достигает Гр (см. рис. 186, s). Прн смене знака напряжения трещина развивается в направлениях локализованного сдвига, стенки трещины сближаются (см. рис. 186,г). Достил<е-нию Omin соответствует- максимальное заострение вершины трещины (см. рис. 186,(5). На начальных стадиях испытания в образце возникает множество трещин, но большинство из них почти не развивается. Это объясняется упрочнением материала в локальных объемах, примыкающих к трещинам, из-за концентрации здесь напряжений. Дальнейшее развитие получают только те трещины, которые достигают достаточно боль-  Рис. 186. Модель пластического притупления вершины усталостной трещины (Лэйрд, Смит) шой длины и имеют острую вершину (малый радиус надреза). Окончательное разрушение происходит в результате ослабления сечения какой-то одной, самой острой и глубокой трещиной. Расстояние между стенками этой трещины очень мало, в некоторых точках они могут даже соприкасаться и тереться одна о другую. Итак, усталостная трещина - это глубокий и острый надрез. Площадь сечения образца в месте этого надреза со временем уменьшается настолько, что приложенные напряжения оказываются выше разрушающего. Как только такое условие будет достигнуто, произойдет очень быстрое окончательное разрушение - чаще хрупкое, иногда (у очень пластичных материалов) вязкое. В последнем случае время окончательного разрушения тоже ничтол<но по сравнению со временем всего испытания. При визуальном осмотре конечный вид усталостного излома всегда имеет две четко различимые зоны (рис. 187). Одна из них гладкая, притертая, с макроследами перемещения усталостной трещины (так называемое усталостное пятно). Вторая зона имеет структуру, типичную для хрупкого или вязкого разрушения при статических испытаниях. Микроструктура усталостного пятна зависит от свойств материала и условий развития трещины, определяемых диаграммой усталостного разрушения (см. рис. 181). Рассмотренная выше специфичная для усталостного разрушения микроструктура с бороздками (см. рис. 185) наблюдается на втором участке диаграммы в диапазоне средних скоростей распространения трещины. Развитию ее на первом участке диаграммы усталостного разрушения, когда СРТУ очень мала, соответствуют обычно гладкие поверхности чистого сдвига, а на участке 3 - хрупкий скол или вязкий чашечный излом, характерные для статического разрушения (см. табл. 11).  Рис. 187. Типичный усталостный излом (Чалмерс) 3. влияние различных факторов на характеристики выносливости характеристики выносливости, как и всякие механические свойства, зависят от условий проведения испытания, состава и структуры материала. Влияние характеристик цикла напряжений выше уже отмечалось, что поведение образцов и нх усталостная долговечность в первую очередь определяются максимальным напряжением цикла и его амплитудой Оа. чем они больше, тем быстрее происходит усталостное разрушение. выносливость зависит также от среднего напряжения цикла От, которое определяет постоянную составляющую циклического напряжения. связь Оа и От устанавливаст диаграмма предельных амплитуд для заданной базы испытаний (рис. 188). амплитуда цикла, откладываемая по оси ординат, соответствует пределу выносливости при определенном среднем иапряжеини. следовательно, точка А отвечает пределу выносливости 0-1 при заданной базе, точка Ряс. 188. Диаграмма предельных - разрушающсс НапрЯЖеНИС амплитуд При Одо, Т. С. В ПСрВОМ ПрИ- ближении предел прочности при статическом нагружении. все другие точки, лежащие на кривой ACDE, характеризуют возможные «предельные» сочетания 0аИ0„. точки, расположенные ниже линии л cz)e, отвечают безопасным циклам напряжений, под действием которых разрушение не наступит через заданное при построении диаграммы число циклов. точки же, лежащие над кривой ACDE, характеризуют циклы с таким сочетанием 0„ и 0т, при котором разрушенис произойдет прежде, чем будет достигнута заданная база испытания. отношение Оа/От связано с коэффициентом асимметрии цикла: Oa/Omil-Ra ) / {\ + R с ). направление луча из начала координат диаграммы (см. рис. 188) в точку на линии ACDE характеризует асимметрию соответствующего цикла. например, для точки С отношение Oa/Om - ig. при заданном среднем напряжении  От увеличение коэффициента асимметрии цикла повышает выносливость. из диаграммы предельных амплитуд следует, что чем больше среднее напряжение цикла, тем меньшая амплитуда напряжений требуется для разрушения материала при одной базе испытания. допустимые напряжения От связаны также с максимальным и минимальным напряжениями цикла. диаграмма предельных напряжений в координатах 0т-0тах (omin) покззана на рис. 189. она относится к определенной базе испытаний и построена по точкам следую- i щим образом. допустим, что От соответствует отрезку ос. в точке с восстанавливаем перпендикуляр CCq = OC н откладываем вверх и вниз от точки со отрезки, соответствующие амплитуде цикла Оа = = СоС. в результате получаем точки с, ординаты которых определяют Отах и 0min- точно так же можно установить положение точек Dy В, А и т. д. соединяя их, получаем геометрическое место точек максимальных и минимальных напряжений цикла - кривые  Рис. 189. Диаграмма предельных напряжений в координатах 0- которые характеризуют пределы выносливости при разной величине От- симметричный цикл с От=0 соответствует самому большому размаху цикла АЛ, причем ол = 0 1. если От = = 0в, то размах цикла, при котором наступает разрушение, будет нулевым (точка Е). участки DE на рис, 188 и 189 даны пунктиром, так как в области высоких напряжений образцы при циклическом нагружении сильно разогреваются и разрушение происходит после первых же циклов. на диаграмме (см. рис. 189) безопасные режимы соответствуют точкам между кривыми АЕ. точки, расположенные за пределами площади между этими кривыми, отвечают таким соотношениям От и Отах (0min), при которых разрушение происходит при меньшем числе циклов, чем заданная база. существенно на характеристики выносливости влияет 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 [ 52 ] 53 54 55 56 57 |

||

|

|