|

|

|

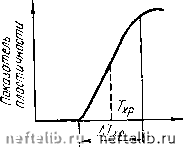

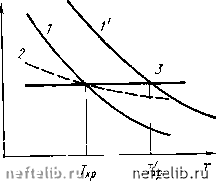

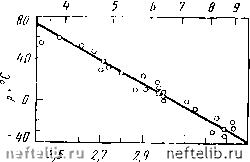

Главная Переработка нефти и газа мости показателя пласт11Чиостн технических металлов Й сплавов выделяется интервал температур перехода (рис. 72, АГхр) от хрупкого разрушения (близкие к нулю показатели пластичности) к вязкому (значительные по величине показатели пластичности). Вместо интервала температур часто используют какую-то одну температуру хрупко-вязкого перехода Гхр -верхнюю или нижнюю границы интервала АГхр, либо температуру, соответствующую середине этого интервала (см. рис. 72). Иногда Гхр оце-  Темпера-тура Рис, 72. Зависимость показателя пластичности от температуры  Рис. 73. Схема А. Ф. Иоффе, объясняющая хруико-вязкий переход нивают как температуру, соответствующую определенной доле хрупких по структуре участков излома образца. Величина Гхр широко используется как характеристика склонности того или иного материала к хрупкому разрушению: чем выше Гхр, тем больше эта склонность. Но температура хрупко-вязкого перехода не является константой материала. Она сильно зависит от его структуры, а также от условий испытания. Чем жестче схема испытания (меньше коэффициент мягкости а) и больше скорость деформации, тем выше Гхр. Сильно влияют на Гхр различного рода надрезы в образце, специально наносимые или естественные, имеющиеся в виде рисок на поверхности любого образца. Поэтому чем выше качество обработки поверхности образца, тем ниже Гхр при прочих равных условиях. У пластичных по своей природе материалов перехода в хрупкое состояние при мягких схемах испытания трудно добиться вплоть до абсолютного нуля. В таких материалах Гхр удается определить только при использовании жестких, в частности динамических, испытаний образцов с налрезом. Таким образом, сравнение Гхр разных материалов имеет смысл только в случае идентичности условий определения этой температуры. Температура хрупко-вязкого перехода чувствительна к содержанию примесей (особенно примесей внедрения в о. ц. к. металлах) и структуре материала. Особо важным является хрупкое разрушение в тех случаях, когда оно происходит при достаточно высоких температурах (комнатной и выше). Металлы и сплавы, у которых температура перехода из пластичного состояния в хрупкое во многих случаях лежит выше комнатной, называют хладноломкими. Хладноломкость - проблема особенно острая для многих металлов и сплавов с о. ц. к. решеткой. Для объяснения возможности перехода из хрупкого состояния в пластичное часто привлекают классическую схему А. Ф. Иоффе (рис. 73). На этой схеме сопоставляются температурные зависимости хрупкой прочности - сопротивления разрушению отрывом Sot (5) и напряжения, необходимого для начала пластической деформации - предел текучести St (Л 1\ 2). Величина Sot слабо зависит от температуры, предел же текучести обычно более или менее резко падает при нагреве (см. рис. 73). Температура перехода Гхр соответствует здесь точке пересечения кривых Sot И St. Нижс Гхр разрушающес напряжение достигается раньше, чем предел текучести St, и разрушение происходит хрупко, без предварительной пластической деформации. Выше Гхр при нагружении образца в процессе испытания вначале достигается St, идет пластическая деформация, а затем уже разрушение, которое в этих условиях в основном вязкое. Схема Иоффе применима для макрообразца и не учитывает локальной концентрации напряжений у вершины распространяющейся трещины. Если же напряжения здесь значительно превзойдут предел текучести, то в процессе развития трещин-ы будет проходить значительная пластическая деформация и работа этой деформации может оказаться настолько большой, что в соответствии с критерием Гриффитса трещина уже не сможет распространяться как хрупкая. Поэтому для того чтобы ниже Гхр (см. рис. 73) действительно происходил переход из пластического состояния в хрупкое, необходима достаточно резкая температурная зависимость St (см. рис. 73, кривая /). Тогда ниже Гхр даже у вершины трещины напряжения не превзойдут St. Если же предел текучести в принятых условиях испытания слабо зависит от температуры (см. рис. 73, кривая 2), то перехода из хрупкого состояния в пластичное наблюдаться не будет. у материалов с резкой температурной зависимостью предела текучести обычно наблюдается и сильная чувствительность St к скорости деформации: увеличение скорости вызывает рост предела текучести (см. рис. 73, кривые / и /). Это также способствует хрупкому разрушению (повышает Тхр). Скорость пластической деформации вблизи вершины распространяющейся трещины близка к скорости ее развития. При хрупком разрушении эта скорость велика, что определяет высокий предел текучести у вершины трещины. В результате перед быстро движущейся трещиной пластическая деформация затруднена, работа ее мала, и трещине легче распространяться как хрупкой. Большинство современных теорий хрупкого разрушения так или иначе базируется на схеме Иоффе. При этом учитывается зарождение трещин в результате образования дислокационных скоплений и слияния групп дислокаций. Напряжения, необходимые для действия такого механизма зарождения трещин, меньше, чем напряжения, обеспечивающие развитие трещины как хрупкой. Поэтому если предел текучести меньше Sot по схеме Иоффе, но превышает напряжение, нужное для слияния дислокаций, то происходит образование множества микротрещин, развитие которых затруднено. По Коттреллу, если для формирования зародыша трещины необходимо п дислокаций, величина па будет характеризовать относительное смещение поверхностей возникшей трещины, где а-межатомное расстояние в плоскости трещины. Тогда условие перехода от стабильной зародышевой мнкротрещины к непрерывно растущей будет naS 2у, (51) где S - внешнее приложенное напряжение. Фактически уравнение (51) - разновидность критерия Гриффитса. ОхрупчиваЕше не всегда является результатом снижения температуры. В некоторых случаях оно наблюдается прн повышении температуры. Причинами перехода из пластичного состояния в хрупкое при нагреве могут быть старение, упорядочение, оплавление легкоплавких составляющих по границам зерен (красноломкость) и т.д. Например, в результате деформационного старения закаленная сталь охрупчивается прн нагреве до 423-573 К (явление синеломкости). На температурных зависимостях показателей пластичности иногда наблюдается по иесколь- ку «провалов» пластичности, каждый нз которых имеет свою природу. Способы борьбы с хладноломкостью Основная опасность хрупкого разрушения в том, что оно идет под действием относительно низких напряжений. Основываясь на критерии Гриффитса и факторах, определяющих температуру перехода из хрупкого состояния в пластичное, можно в общем виде сформулировать принципиальные направления борьбы с хладноломкостью. В каждом конкретном случае они могут быть реализованы за счет: 1) изменения химического состава (очистка от примесей или легирование) и 2) воздействия на структуру через режимы плавки, кристаллизации, обработки давлением, термической обработки, спекания и т. д. По Гриффитсу величина напряжения, прн котором трещина распространяется как хрупкая, является функцией модуля упругости £, поверхностной энергии стенок трещины Vs. работы пластической деформации упл и длины трещины с. Модуль упругости представляет собой константу материала, и его можно существенно изменить только путем сильного легирования. Поверхностная энергия 7s также трудно поддается регулированию, тем более, что факторы (в основном легирование), увеличивающие ysy часто затрудняют пластическую деформацию, уменьшая Упя- Остаются два пара.мстра (упя и с), через которые обычно и воздействуют на величину разрушающего напряжения. Как уже отмечалось, наибольшее практическое значение хрупко-вязкий переход при низких температурах имеет для металлов и сплавов с о. ц. к. решеткой, в первую очередь для железа и многих сталей. Склонность этих материалов к хрупкому разрушению связана с наличием в них примесей внедрения. В очень чистых монокристаллах о. ц. к. металлов хрупкое разрушение не наблюдается вплоть до самых низких температур. Но при наличии, например, в железе всего 10""* % (ат.) углерода уже можно обнаружить хрупко-вязкий переход. В металлах Via группы (Сг, Мо, W) он проявляется при еще меньших концентрациях примесей внедрения. С увеличением концентрации последних температура хрупко-вязкого перехода закономерно повышается (рис. 74). Сильное влияние примесей внедрения связано с эффективной блокировкой ими дислокаций в о. ц. к. регпетке и соответственно с резкой температурной зависимостью нх предела текучести (см. гл. V). Кроме того, из-за низкой предельной растворимости примесей внедрения в о. ц. к. металлах уже при малых концентрациях образуются частицы избыточных фаз (карбидов, оксидов, нитридов и др.). Это также способствует хрупкому разрушению, особенно межзеренному при выделении частиц на границах зерен. 0,0044°/oZ /:0,0/5yoZ I /  10044УоС f0,00l%H l-0,00?%ti - I  0,00/%H 400 •0 Рис. 74. Влияние углерода и азота на хрупко-вязкий переход хрома в рекристаллизованном (-) и деформированном (---) состояниях (Ч. в. Копецкнй) Межзеренное разрушение часто наблюдается в о. ц. к. металлах и в отсутствие частиц избыточных фаз. В таких случаях его связывают с равновесной сегрегацией примесей на межкристаллитных границах, где энергия искажения решетки вокруг примесных атомов меньше, чем в бездефектной решетке вне границ. Хрупкое межкристаллитное разрушение, обусловленное равновесной сегрегацией примесей, возможно и в г.ц.к. металлах (например, в меди с примесью сурьмы). Таким образом, первое направление борьбы с хладноломкостью о. ц. к. металлов - глубокая очистка их от примесей, что в конечном итоге увеличивает 7пл- Облегчению пластической деформации у вершины трещины будет способствовать и устранение других барьеров, тормозящих перемещение дислокаций (дислокационных барьеров, дисперсных частиц второй фазы и т. д.). Помимо концентрации примесей внедрения на склонности к хрупкому разрушению о. ц. к. металлов сильно сказывается их структура. Измельчение зерна, формирование полигонизованной структуры, коагуляция внутризе-ренных выделений и измельчение частиц избыточных фаз.  3.J 3,3 Рис. 75. Зависимость температуры хрупко-вязкого перехода мягкой стали от размера зерна (Петч) располагающихся на межзеренных границах - вот некоторые направления сннл<ения склонности к хрупкому разрушению этих металлов через их структуру, а с точки зрения критерия Гриффитса - через длину трещины. Длина зародышевой трещины обусловлена степенью концентрации напряжений у места ее возникновения. Если исходить из схем зарождения трещин у дислокационных скоплений, то их длина с должна определяться мощностью этих скоплений. Последняя же представляет собой функцию числа систем скольжения и длины свободного пробега дислокаций. Чем больше локализовано перемещение дислокаций в отдельных плоскостях и направлениях, тем больше вероятность зарождения длинных трещин. Наоборот, если дислокации на начальных стадиях деформации перемещаются по множеству систем, но на более короткие расстояния, то зародышевые трещины получаются короче. Этому способствует в первую очередь измельчение зерна. По В. И. Трефилову, температура хрупко-вязкого перехода 7хр прямо связана с размером зерна нли субзерна: l/7.yp=Ci-cXgd где Ci, С2 -константы материала. Еслн построить зависимость 1/Гхр от \<gd для образцов с рекристаллизованной и полигонизованной структурами, то все точки укладываются на одну прямую. По теории хрупкого разрушения Коттрелла-Петча Тхр линейно связана с 1п а/ , что также хорошо согласуется с экспериментом (рис. 75). Измельчение зерна благотворно влияет и по другой причине. Границы зерен затрудняют переход трещины скола из одного зерна в другое, поскольку такой переход связан с изменением направления распространения трещины (плоскости скола в разных зернах имеют различную ориентировку). Чем мельче зерна, тем чаще встречается трещина с их границами, тем труднее развиваться хрупкой трещине. Уменьшить пути сдвигов и укоротить зародышевую трещину можно введением в матричную фазу дозирован- 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 [ 22 ] 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 |

||

|

|