|

|

|

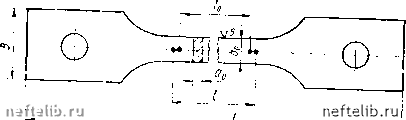

Главная Переработка нефти и газа ного количества частиц второй фазы, расстояние между которыми будет достаточным для свободного перемещения дислокаций на ограниченные расстояния. Примером может служить торированный вольфрам [WH-2 % (объемн.) ТЬОг]. Введение частиц диоксида тория в вольфрамовую матрицу (эти частицы располагаются в основном по телу зерен) снижает Гхр по сравнению с нелегнрованным вольфрамом. Замедленное разрушение При эксплуатации и даже простом хранении детали из некоторых высокопрочных металлических материалов, например закаленной стали, алюминиевых сплавов на основе систем А1-Zn-Mg и Al-Zn-Mg-Си, ряда титановых сплавов, могут разрушаться под действием низких напряжений без заметной предшествующей макропластической деформации. Такое разрушение через некоторое время после начала действия примерно постоянного напряжения ниже предела текучести (но выше некоторого порогового значения) при температурах, близких к комнатной, называют замедленным (иногда задержанным). Характерной особенностью замедленного разрушения является макрохрупкнй излом. Замедленное разрушение может проходить в различных средах (на воздухе, в воде и т. д.). Когда рассматривается замедленное разрушение в коррозионной среде, говорят о коррозионном растрескивании или коррозии под напряжением. Замедленное разрушение, как и разрушение под действием возрастающей нагрузки, состоит из инкубационного периода, во время которого идет подготовка к зарождению трещин, периода докритического роста одной или нескольких трещин и периода закритического развития магистральной трещины, в результате которого деталь (образец) полностью разрушается. В отличие от разрушения в результате ползучести замедленное разрушение происходит при напряжениях выше некоторого порогового значения Sn (рис. 76). Оно соответствует так называемому пределу микротекучести, т. е. напряжению, под действием которого начинается микропластическая деформация. Это напряжение в поликристаллах существенно ниже напряжения начала макропластической деформации (см. гл. П1). Причины зарождения трещии под действием столь низких напряжений, по-видимому, различны для разных ма- Рис. 76. Связь напряжения н времени до разрушения териалов. Это могут быть и значительные остаточные напряжения, концентрирующиеся у каких-то неоднородно-стей структуры, водород, процессы распада твердого раствора в результате естественного старения н др. Важной и общей причиной замедленного разрушения является водородное охрупчивание. Оно связано с резко различной растворимостью водорода в твердых металлах при высоких и низких температурах. Например, в железе при температуре солидуса растворяется водорода на пять порядков больше, чем при комнатной температуре. Поэтому попавший при плавке, обработке давлением, термической обработке или других «горячих» технологических операциях водород при низких температурах, когда его концентрация превысит предельную растворимость, либо диффундирует из металла, либо скапливается в нем, в частности в микропорах и трещинах. Здесь его давление со временем может достичь значений, достаточных для образования трещин скола. Другой возможный механизм водородного охрупчивания - выделение из пересыщенного водородом раствора гидридов, легко разрушающихся под действием низких напряжений. Замедленное разрушение конструкций инициируется наличием надрезов, трещин, перекосов, а также действием коррозионных и поверхностно-активных сред. Последние резко ускоряют зарождение и развитие трещин либо за счет анодного растворения металла в вершине трещины, либо за счет эффекта П. А. Ребиндера - адсорбции поверхностно-активных веществ, уменьшающих работу раскрытия трещины. Вне зависимости от трактовки механизма коррозионного растрескивания общим для разных материалов и сред является существенное - на порядки - уменьшение времени до разрушения в коррозионной среде по сравнению с воздухом. Этот эффект используется в практике механических испытаний на замедленное разрушение: для их ускоренияиагружение ведут в коррозионной среде (см. гл. V). Глава V свойства при статических испытаниях Во многих случаях металлические материалы в конструкциях работают под статическими нагрузками. Поэтому для оценки механических свойств широко используются статические испытания, которые проводятся с применением разных схем напряженного состояния в образце. К основным разновидностям статических испытаний относятся испытания на растяжение, сжатие, изгиб и кручение. I. Испытания на растяжение Испытания на одноосное растяжение - наиболее распространенный вид испытаний для оценки механических свойств металлов и сплавов - сравнительно легко подвергаются анализу, позволяют по результатам одного опыта определять сразу несколько важных механических характеристик материала, являющихся критерием его качества и необходимых для конструкторских расчетов. Методы испытания на растяжение стандартизованы. Имеются отдельные стандарты на испытания при комнатной температуре (ГОСТ 1497-73), при повышенных до 1473 К (ГОСТ 9651-73) и пониженных от 273 до 173 К (ГОСТ 11150-75) температурах. В них сформулированы определення характеристик, оцениваемых прн испытании, даны типовые формы и размеры образцов, основные требования к испытательному оборудованию, методика проведения испытания и подсчета результатов. Образцы и машины для испытаний на растяжение Для испытаний на растяжение используют образцы с рабочей частью в виде цилиндра (цилиндрические образцы) или стержня с прямоугольным сечением (плоские образцы). На рис. 77 показаны наиболее часто используемые стандартные образцы для испытаний прн комнатной {а - в), повышенных (г, д) и отрицательных (д) температурах. Помимо основной рабочей части, большинство образцов имеет головки различной конфигурации для крепления в захватах. Основные размеры образца: 1) рабочая длина / - часть образца между его головками или участками для захвата с постоянной площадью поперечного сечения; 2) начальная расчетная длина k - участок рабочей длины, иа котором определяется удлинение;

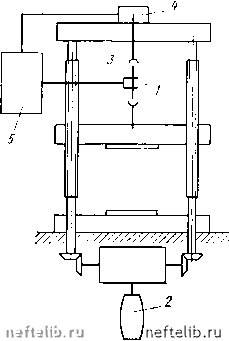

Рнс. 77 С тапдартные образцы для испытаний на одноосное растяжение 3) начальный диаметр рабочей части do для цилиндрических или начальная толщина йо и ширина bo рабочей части для плоских образцов. Между размерами образца должны существовать определенные соотношения. В частности, рабочая длина цилиндрических образцов должна быть от /о+0,5/о ДО lo+2da, а у плоских при толщине более 3 мм от lo + 2,5}Fo, при толщине менее 3 мм от k-i +0,56о до /o-f-2&o- Расчетная длина /0=5,65 о («короткие» образцы) или /о = 11,31Го («длинные» образцы), где fо - начальная площадь поперечного сечения в рабочей части. Для цилиндрических образцов это равнозначно тому, что /o = 5rfo (пятикратные) и /о= Юо (десятикратные образцы). Действительно, для длинного образца iJYTq \Qc!q\\ndlJ4 = 2о/Уя?а11,3. Литые образцы и образцы из хрупких материалов допускается изготовлять с /o = 2,82V/o {lo=2,5do). Абсолютные размеры образцов могут меняться в широких пределах. В частности, диаметр рабочей части пропорциональных цилиндрических образцов rfo=3-H25 мм, у плоских ао = 0,5->25, 6о = 20-ь30 мм. При этом для каждой формы (типа) образца ГОСТ устанавливает свой диапазон основных размеров. На практике для испытаний прн комнатной температуре чаще всего используют так называемые «гага-ринские» цилиндрические короткие образцы с rfo6 и /о = 30 мм (см. рис. 77, й). Из плоских наибольшее распространение получили образцы с конфигурацией, показанной на рис. 77,6. У этих образцов «0 = = 12 и = 50--70 мм. В некоторых случаях, например, при работе с малогабаритными изделиями или дефицитными материалами, используют «микрообразцы» с do<l мм и /о-4-f-7 мм. Диаметр рабочей части цилиндрических образцов может отклоняться от заданного не более чем на ±0,1 мм при rfo<:10 мм, на ±0,2 мм прн rfo= 1020 мм и на ±0,25 мм при rfo>20 мм. Допускаемая ГОСТом разница наибольшего и наименьшего диаметра рабочей части одного образца составляет 0,03; 0,04 и 0,05 мм для do<\0, do = = 10-20 и (/о>20 мм соответственно. Аналогичные допуски оговорены для плоских образцов. все Требования по форме, размерам и качеству образцов для испытаний на растяжение базируются на тех общих соображениях и правилах, которые были изложены в разделе об условиях подобия механических испытаний (см.гл. 1). машины для испытаний на растяжение очень разнообразны. многие из них универсальны и могут использоваться при проведении других статических испытаний (рис.78). современные испытательные машины высшего класса представляют собой слол<ные, частично автоматизированные устройства; они все чаще оснащаются эвм, при помощи которых может проводиться расчет любых характе- ристик свойств в процессе испытания или сразу же по его окончании. основными узлами любой испытательной машины являются приводное устройство, обеспечивающее плавное деформирование образца, и силонзмерительный механизм для измерения силы сопротивления образца создаваемой деформации. по принципу действия приводного устройства различают машины с механическим и гидравлическим приводами. в машинах с механическим приводом от электродвигателя (рис. 79, а) подвижный захват 3 связан с грузовым винтом 5, находящимся в зацеплении с гайкой 4. движение от электродвигателя через редуктор передается гайке. вращаясь, она перемещает винт с захватом, растягивая испытываемый образец 2. машины с механическим приводом обычно имеют небольшую мощность; они, как правило, рассчитаны на разрушающие усилия не более 0,1-0,15 мн. гидравлический привод используется в машинах большей мощности, рассчитанных на нагрузки до 1 мн и выше. в этих машинах (см. рис. 79,6) подвил<ный захват 3 связан с поршнем 4, который перемещается в рабочем цилиндре 5 под давлением жидкости (обычно масла), создаваемым насосом. на машинах с гидравлическим приводом труднее поддерживать заданную скорость деформирования1 образца 2, чем при использовании механического привода. по мере увеличения сопротивления материала образца деформи-  Рис. 73. Схема универсалыюП ис-пытателышй машины: / - образец; 2 - нагружающее устройство; 5-датчик деформации; 4 -~ датчик нагрузки; 5-диаграммный прибор Скорость деформирования и скорость деформации - разные понятия. Первая характеризует изменение длины образца в единицу времени; обычно используется размерность мм/мин илн мм/с. Скорость деформации - изменение относительного удлинения (в % или долях от расчетной длины) в единицу времени. Ее размерность %/мии %/с или МИН", с-. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 [ 23 ] 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 |

|||||||||||

|

|