|

|

|

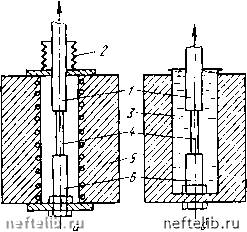

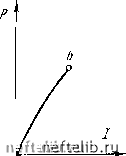

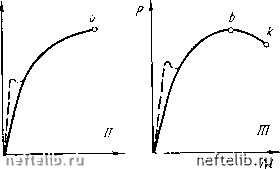

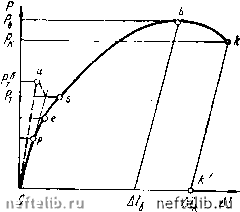

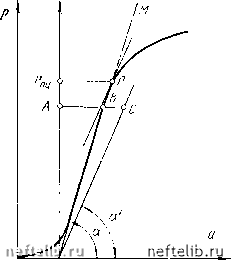

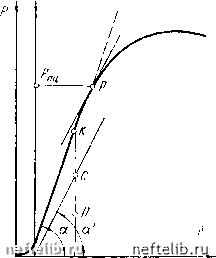

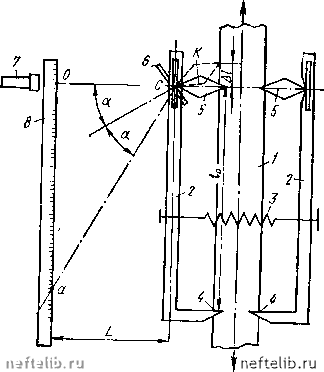

Главная Переработка нефти и газа определяется используемым диапазоном нагрузок и шириной диаграммной ленты, которая составляет 500 мм. Например, при использовании диапазона 0-0,05 МН 1 мм диаграммной ленты будет соответствовать 100 Н. Методика проведения испытаний на растяжение Основные требования к методике испытания на растя-лчение оговорены в стандартах. Эти требования следует рассматривать как минимальные. При выполнении, например, исследовательских работ они могут быть значительно повышены. Соблюдение стандартной методики испытания особенно важно на заводах в тех случаях, когда результаты являются критерием качества продукции или ее паспортными характеристиками. Каждый образец перед испытанием маркируют, измеряют и размечают. Маркировку наносят вне пределов рабочей длины образца. Диаметр цилиндрических образцов следует измерять с точностью не ниже 0,01 мм при dolO мм и 0,05 мм при rfo>10 мм. С такой же точностью необходимо измерять толщину плоских образцов, соответственно при йо<2 и ао>2 мм. Начальная расчетная длина образца /о в пределах рабочей длины ограничивается неглубокими кернами нли рисками с точностью до 1 % от величины /о- Все размеры после испытания определяют с точностью ие ниже 0.1 мм. Для получения более точных результатов пользуются инструментальными микроскопами. Каждый размер следует измерять несколько раз. Например, ГОСТ 1497-73 обязывает производить замер диаметра в середине и по краям рабочей части образца с последующим определением среднего значения, по которому рассчитывают площадь его поперечного сечения. Величина нагрузки должна определяться с точностью до 0,5 наименьшего деления индикатора силоизмерительного механизма. Диапазон нагрузок выбирают таким образом, чтобы силы сопротивления образца деформации, по которым будут определяться прочностные характеристики, были не меньше 0,1 шкалы выбранного диапазона и не ниже 0,04 предельной нагрузки испытательной машины. При этом желательно, чтобы максимальная сила сопротивления образца находилась во второй половине шкалы. Именно при таком выборе диапазона нагрузок будет обеспечена наибольшая точность расчета характеристик свойств. К методике проведения испытаний на растяжение прн повышенных и отрицательных температурах предъявляют ряд специфических требований. При высокотемпературных испытаниях нагревательные устройства (термостаты и печи самых разнообразных конструкций) должны обеспечивать равномерный нагрев образца в пределах расчетной длины и поддержание заданной температуры в установленных пределах в течение всего времени испытания. Рекомендуется, чтобы длина рабочего пространства печи была как минимум в пять раз больше начальной расчетной длины образца. При высокотемпературных испытаниях следует особое внимание уделять надежности крепления головок образцов в захватах, иначе возможно сильное искажение результатов из-за деформации, выскальзывания из захватов и преждевременного разрыва образца у головок, размягчающихся при нагреве. Поэтому при высокотемпературных испытаниях используют чаще всего цилиндрические образцы с резьбовыми головками, илн плоские с от-исрстием, в которое вставляют проходящий через захват поперечный стержень (см. рис. 77,д). Точность поддержания температуры в образце тем меньше, чем она выше. До 873 К эта точность не должна быть ниже ±3, от 873 до 1173-±4, от 1173 до 1473 К-±6 К. Время вы-дсрл\ки при температуре испытаини, а также скорость нагрева могут существенно сказываться на MexajnNccKiix свойствах. Обычно образцы выдерживают 5-30 мни. Скорость Hajpoea до заданной температуры, как правило, должна быть по возможности минимальной. Прн повышенных температурах на свойствах многих металлов сильно сказывается окружающая образец среда. В частности, при нагреве, выдержке и в процессе испытания возможно взаимодействие материала образца с газами воздуха. За счет окисления, азотизации нли наводороживания механические свойства могут кардинально изменяться. Поэтому при высокотемпературных испытаниях часто приходится использовать вакуумные печи с защитной атмосферой, например инертными газами (чаще всего аргоном). Тяги захватов при этом вводят в рабочее пространство печи через специальные устройства - сильфоны, позволяющие захватам перемещаться без разгерметизации внутреннего объема печи (рис. 84, а). Для низкотемпературных ис-тытаний между захватами машины устанавливают сосуд с теплоизолирующими стенками, содер-Л\ащий охлаждающую жидкость (рис. 84,6). Емкость такой крно-камеры должна быть достаточно большой для того, чтобы обеспечить быстрое охлаждение и возможность поддержания заданной температуры образца при испытании. До 213 К в качестве охлаждающей среды используют смесь этилового спирта разных сортов с сухим льдом. Диапазон температур 213-173 К получается в смесях чистого этилового спирта с жидким азотом. Использование жидкого азота без спирта позволяет получить температуру 77 К. Изменение температуры охлаждающих смесей достигается за счет изменения соотношения компонентов. Кроме жидких охладителей, используются холодильные камеры с воздушной атмосферой. Допускаемые отклонения от заданной температуры испытания не должны быть больше ±2 до 213 К и ±5 ниже 213 К. Время выдержки прн температуре испытания обычно составляет 10-20 мин в зависимости от размера образца. Для измерения отрицательных температур рекомендуется использовать жидкостные (нертутные) или термоэлектрические термометры сопротивления.  Рис. 84. Схемы испытания иа растяжение при повышенных (а) и отрицательных температурах (б): / - подвижный захват; 2 - сильфон; 3 - крностат с хладагентом; 4 - образец; 5 - печь; 6 - неподвижны]! захват Прочностные характеристики при растяжении Механические свойства прн растяжении, как и прн других статических испытаниях, могут быть разделены на трн основные группы: прочностные, пластические и характеристики вязкости. Прочностные свойства - это характеристики сопротивления материала образца деформации или разрушению. Большинство стандартных прочностных характеристик рассчитывают по положению определенных точек на диаграмме растяжения, в виде условных растягивающих напряжений. В гл. П1 анализировались диаграммы в координатах истинное напряжение - истинная деформация, которые наиболее точно характеризуют деформационное упрочнение. На практике же механические свойства обычно определяют по первичным кривым растяжения в координатах нагрузка - абсолютное удлине-   А1 71 Рнс. 85. Типы первичных кривых растяжения ние, которые автоматически записываются на днаграм-ной ленте испытательной машнны. Для поликристаллов различных металлов и сплавов все многообразие этих кривых при низких температурах можно свести в первом приближении к трем типам (рис. 85). Диаграмма растяжения I тнпа характерна для образцов, разрушающихся без заметной пластической деформации. Диаграмма И типа получается при растяжении образцов, равномерно деформирующихся вплоть до разрушения. Наконец, диаграмма П1типа характерна для образцов, разрушающихся после образования шейки в результате сосредоточенной деформации. Такая диаграмма может получиться и при растяжении образцов разрушающихся без образования шейки (прн высокотемпературном растяжении); участок Ък здесь может быть сильно растянут и почти параллелен оси деформации. Возрастание нагрузки до момента разрушения (см. рнс. 85, ) или до максимума (см. рис. 85, /) может быть либо плавным (сплошные линии), либо прерывистым. В последнем случае на диаграмме растяжения могут, в частности, появиться «зуб» и площадка текучести (пунктир на рис. 85, , /). В зависимости от тнпа диаграммы меняется набор характеристик, которые по ней можно рассчитывать, а также нх физический смысл. На рис. 86 (диаграмма hi типа) нанесены характерные точки, по ординатам которых рассчитывают прочностные характеристики {oi - Pi/pQ), Как видно, на диаграммах двух других типов (см. рнс. 85, /, ) могут быть нанесены не все эти точки. Предел пропорциональности. Первая характерная точка на диаграмме растяжения - точка р (см. рнс. 86). Усилие Рпц определяет величину предела пропорциональности - напряжения, которое материал образца выдерживает без отклонения от закона Гука. Приближенно величину Рпц можно определить по точке, Pgnp где начинается расхожде- р ние кривой растяжения и продолжения прямолинейного участка (рис. 87). Для того чтобы унифицировать методику и повысить точность расчета предела пропорциональности, его оценивают как условное напряжение (оыц), при котором отступление от линейной зависимости между нагрузкой и удлинением достигает определенной величины. Обычно допуск при определении Опц задают по уменьшению тангенса угла наклона, образованного касательной к кривой растяжения в точке р с осью деформаций, по сравнению с тангенсом на начальном упругом участке. Стандартная величина допуска 50 %, возможно также использование 10 7о-ного и 25 %-ного допуска. Его величина должна указываться в обозначении предела пропорциональности - ОпцбО, Опц25> ОпцЮ- Прн достаточно большом масштабе первичной диаграммы растяжения величину предела пропорциональности можно определить графически прямо на этой диаграмме (см. рис. 87). В первую очередь продолжают прямолн-  Рис. 86. Характерные точки на диаграмме растяжения, по которым рассчитывают прочностные характеристики нейный участок до пересечения с осью деформаций в точке О, которую и принимают за новое начало координат, исключая таким образом искаженный из-за недостаточной жесткости машины начальный участок диаграммы. Далее можно пользоваться двумя способами. По первому из них на произвольной высоте в пределах упругой области вос-   0 Al о и Al Рис. 87. Графические способы определения предела пропорциональности станавливают перпендикуляр АВ к оси нагрузок (см. рис. 87, а) откладывают вдоль него отрезок BC=l2AB и проводят линию ОС, При этом tga=tg а/1,5. Если теперь провести касательную к кривой растяжения параллельно ОС, то точка касания р определит искомую нагрузку Рид. При втором способе из произвольной точки прямолинейного участка диаграммы опускают перпендикуляр (см. рис. 87, б) на ось абсцисс и делят его на три равные части. Через точку С и начало координат проводят прямую, а параллельно ей - касательную к кривой растяжения. Точка касания р соответствует усилию Рпц (tg cctg а/1,5). Более точное определение предела пропорциональности возможно при использовании специальных приборов - тензометров- для измерения малых деформаций. Выше уже был описан резисторный теизодатчик, принцип действия которого основан на измерении электросопротивления проводника при его деформации, например растяжением. Используются и тензометры с другими ириицинами действия: оптико-механические (зеркальные), емкостные, индуктивные, дифференциально-трансформаторные, механотронные и др. На рис. 88 показана схема часто применяемого зеркального оптико-механического тензометра Мартенса. С двух сторон на образце / при номощн пружины 3 держатся две легкие пластинки 2. Снизу они упираются в образец остриями 4, а сверху прижимают к нему подвижные призмы 5 ромбического сечения с зеркальцами 6. Перед началом растяжения призмы устанавливают так, чтобы их большая диагональ была нормальна оси образца. Расстояние /о между остриями 4  Рис. 88. тенса Схема оптяко-механического тензометра Map- пластинок и призм 5 является базой, на которой измеряется деформация. Эта база колеблется в тензометрах Мартенса от 50 до 200 мм и в определенной мере влияет на точность измерения деформации (чем больше база, тем выше точность). При растяжении образца на М прижатые к нему острия призм 5 перемещаются (см. рис. 88, пунктир), а противоположные сохраняют свое положение на пластинках 2, поворачиваясь около точки С на какой-то угол а. На тот же угол повернется и плоскость зеркал 6. В результате световой зайчик от источника света 7 перейдет из положения О на шкале 8 в положение а. Величина Оа -это увеличенное удлинение Д/. В зависимости от расстояния L и длины большой диагонали иризм К получается разный коэффициент увеличения истинной абсолютной деформации. При малых углах M=0a-Kj2L. Обычно подбирают отношение /C/L= 1/250, и тогда Д/ = Оа/500. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 [ 25 ] 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 |

||

|

|