|

|

|

Главная Переработка нефти и газа Для изотропного тела ..-Н"* IS, (19) e,£[S,-v(S, + S,)l. где V - коэффициент Пуассона прн одноосном растяжении (сжатии), характеризующий отношение поперечной относительной деформации к продольной. Если исходный радиус образца Го, а длина U, то после некоторой деформации они изменятся соответственно до г.</-о и /,>/о. TorAav - -f-f- - Отсюда ву Табл[1ца 5 Константы упругости чистых полнкрнсталличских металлов прн комнатной температуре (А. И. Чижик)

Коэффициент Пуассона v -четвертая важнейшая константа упругих свойств после модулей упругости. Эти четыре константы связаны между собой: £ = 2G(l--v), Е = = ЗК(\-2v). Зная две из них, можно рассчитать остальные. Чпслепные значения констант ynpyiocTH некоторых чистых металлов приведены в табл. 5. Обобщенный закон Гука для изотропного тела может быть записан и в виде уравнений, связывающих напряжения с деформациями: S, = Kk + 2Ge„ К (20) (l+v)(l-2v) где К и G - постоянные (коэффициенты упругости), к - = ey-\-eyez - относительное изменение объема. Обобщенный закон Гука записывается относительно просто для изотропного тела. Однако металлы имеют кристаллическую структуру и являются телами анизотропными. В частности, их упругие свойства в разных кристаллографических направлениях неодинаковы. Это легко понять, если учесть хотя бы разное расстояние между соседними атомами в разных кристаллографических направлениях. Чем меньше это расстояние, тем больше в данном направлении должен быть модуль упругости. Анизотропия упругих свойств экспериментально просто выявляется при исследовании монокристаллов. Например, модуль нормальной упругости монокристаллов меди может колебаться в зависимости от направления их деформации- от 68 ГПа в направлении <001> до 200 ГПа в наиболее плотноупакованном направлении ИО. Для поликристаллических образцов, состоящих из большого числа различно ориентированных зереи, определяемые среднестатистические значения упругих констант примерно постоянны и не зависят от направления (у меди, например, £=125 ГПа, см. табл. 5). Для анизотропного тела обобщенный закон Гука существенно усложняется: он отражает прямую пропорциональность между каждым компонентом тензора деформаций и всеми шестью независимыми компонентами тензора напряжений. Коэффициентами пропорциональности в соответствующих уравнениях служат модули упругости. Не менее важными являются уравнения связи компонентов тензора деформации с компонентами тензора напряжений. В этих уравнениях используются так называемые коэффициенты упругости, связанные определе1шыми соотношениями с модулями. Таблицы модулей и коэффициентов упругости записывают обычно в виде матриц:

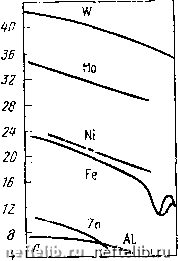

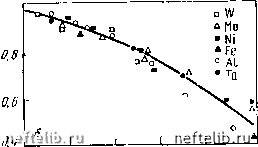

Благодаря симметричности матриц относительно диагонали Сц-число независимых модулей (коэффициентов) упругости уменьшается до 21. Следовательно, для расчета всех составляющих тензора В-Ю\мпа напряжений надо знать теизор де- формаций и 21 модуль упругости анизотропного тела. Константы упругости относятся к категории стабильных свойств, относительно мало меняющихся под   -200 о 9ПП 400 дОО 800 fC О 0,2 0,4 0,Ь 0.8 Т/Т Рис. 9. Зависимость модуля упругости от абсолютной {а) и гомологической (б) температуры испытания различных металлов (Л. С. Мороз) влиянием различных факторов. С повышением температуры от О К до температуры плавления модули упругости чистых металлов и большинства сплавов снижаются в 2-2,5 раза. Зависимость эта нелинейна - темп снижения модулей по мере приближения к солндусу увеличивается (рис. 9, а). Причина уменьшения модулей упругости при нагреве связана с увеличением равновесного межатомного расстояния Оо из-за термического расширения. Поскольку £ = = где k и т - постоянные для каждого материала, наблюдается прямая связь (особенно в области невысоких температур) между коэффициентом термического расширения и температурным коэффициентом модуля Из анализа физического смысла модулей упругости ясно, что они могут использоваться как характеристики прочности межатомных связей, поэтому чем больше, например, тем труднее сместить атомы из положений равновесия в кристаллической решетке. С учетом этого обстоятельства и связи модулей с межатомным расстоянием вполне естественной становится хорошая корреляция (см. рис. 9, а) между величиной Е и температурой плавления металла. Если строить зависимость EIEq {Eq - модуль при О К) от гомологической, а не абсолютной темпераутры испытания, то она оказывается общей для разных металлов с резко различными температурами плавления (см, рис. 9,6). Модули упругости металлов - структурно малочувствительные свойства. Например, размер зерна почти не влияет на них, а сильная холодная деформация лишь немного (на 1 %) снижает модули, что связывается с влиянием остаточных микронапряжений, возникающих при наклепе. Конечно, если в результате деформации будет формироваться текстура, то модули могут существенно изменяться из-за увеличившейся анизотропности деформированного металла. При легировании металлов элементами, образующими твердые растворы, модули упругости изменяются по закону, близкому к линейному, причем могут и увеличиваться, и уменьшаться. Модуль упругости твердых растворов повышается в тех случаях, когда силы связи растворенных атомов и атомов основы больше, чем в чистом металле, и наоборот. Искажения решетки вокруг растворенных атомов способствуют снижению модулей. Если при легировании образуется вторая фаза с собственным модулем упругости, большим, чем у основы, то в этом случае модуль упругости сплава тоже повышается, как, например, при введении в алюминий малорастворимых добавок марганца, никеля, бериллия и др, (рис. 10). Однако если вторая фаза мягче матрицы, то увеличение ее количества вызывает снижение модулей упругости базового металла. Примером может служить серый чугун, у которого модули заметно ниже, чем у чистого железа (у чугуна СЧ 28-48 £"«135 ГПа, в то время как у железа 217 ГПа). Кстати, серый чугун с графитными включениями является одним из редких примеров сплава, у которого модули упругости зависят от структуры. Это связано с концентрацией напряжений у границ графитных включений и возникновением там местной пластической деформации. По мере увеличения компактности графитных включе-3-58 33 НИИ этот эффект ослабляется и модули растут. У чугуна с шаровидным графитом £«175 ГПа. Сопоставление модулей упругости технически важных металлов и многочисленных сплавов на нх основе показывает, что в пределах каждой группы сплавов модули различаются слабо. Так, колебания модуля нормальной упругости конструкционных углеродистых и легированных сталей, существенно отличных по составу, лежат в диапазоне В10]мпа 98 91 70 63

5 10 15 С, % (па массе) Рис. 10. Зависимость модуля нормальной упругости Е-10 * МПа алюминия от содержания добавок (Дудзински) 196-224 ГПа, т. е. отличаются не больше чем на 12%-Увеличение концентрации цинка в латукях от нескольких процентов до 40 % вызывает снижение модуля Е всего на 5-6%. Серьезные различия в константах упругости наблюдаются лишь в сплавах разных систем. Скажем, модули упругости титановых сплавов почти в 1,5 раза ниже, чем у Сталей, и на 35 % выше, чем у алюминиевых сплавов. Коэффициент Пуассона слабо отличается даже при сравнении сплавов разных систем, поскольку он близок почти у всех чистых металлов (см. табл. 5), С повышением температуры v меняется еще слабее модулей упругости, проявляя слабую тенденцию к росту 2. Методы определения упругих свойств Упругие свойства часто называют константами потому, что они подобно физическим и в отличие от большинства механических свойств не зависят от метода определения и являются постоянными для данного материала и определенных внешинх условий. Упругая деформация развивается с очень большой скоростью, соответствующей скорости распространения звука в данном материале. Для стали, например, эта скорость составляет бООО, для меди 3670, для свинца 1320 м/с, что значительно выше скоростей деформирования ие только при статическом, но и динамическом нагружении. Поэтому величина упругих констант не должна зависеть от скорости нагружения, и они могут определяться по результатам любых испытаний. Некоторые упругие свойства могут быть определены с помощью стандартных статических испытаний. Так, по результатам испытаний на одноосное растяжение оценивают £, на кручение G. Соответствующие методики будут приведены в гл. VI, Однако чаще модули упругости измеряют с использованием специальных динамических методов, отличающихся более высокой точностью, а коэффициент Пуассона находят по результатам рентгеноструктурного анализа, определяя период решетки упруго-напряженного образца вдоль и поперек направления деформации. Повышенная точность динамических методов определения модулей упругости объясняется возможностью измерений при малых деформациях, когда явления неупругости (см. след. раздел) еще пренебрежимо малы. Эти явления могут вызывать также завышение экспериментально определяемых значений коэффициента Пуассона. Последний у металлов обычно заметно увеличивается при повышении уровня напряжений, создающих измеряемые продольную и поперечную деформацию. Чем ниже используемое в эксперименте напряжение, тем ближе v к 0,25. Особенно хорошо разработаны динамические методы определения модуля сдвига G и модуля нормальной упругости Е. Все динамические методы базируются на том, что частота колебаний исследуемого образца (резонансные методы) или скорость звука в нем (импульсные методы) зависят от констант упругости. При использовании резонансных методов образец в виде стержня возбуждается до одной из собственных частот колебаний продольными нли поперечными волнами. Длина этих волн должна быть значительно больше радиуса образца. Тогда в момент совпадения частоты вынуждающих колебаний с собственной частотой колебаний образца в нем возникает стоячая волна. Модуль Е связан с резоиансиой частотой Мрез соотношением (для достаточно длинного стержня) £=4р/о)резА, где р - плотность материала образца; / - длина образда; Д = l-яvr/2P, г-радиус образца; V- коэффициент Пуассона. 0 1 2 3 [ 4 ] 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|