|

|

|

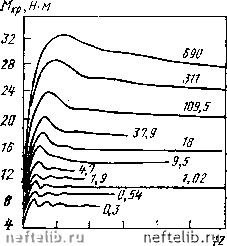

Главная Переработка нефти и газа процессы термического возврата заключаются в устранении неравновесного избытка точечных дефектов и, главное, в перестройке дислокационной структуры, формирующейся при деформации. При самопроизвольной перестройке свободная энергия кристалла должна снизиться, поэтому в результате возврата уменьшается плотность дислокаций, а остающиеся стремятся образовать устойчивые конфигурации, отличающиеся минимальной энергией, например в виде стенок или сеток, являющихся малоугловыми границами. Образование плоских дислокационных границ во время деформации называют динамической полиго-низщией в отличие от статической, наблюдаемой при отжиге после деформации. Существенная перестройка дислокационной структуры при возврате возможна лишь в условиях активного протекания термически активируемых процессов - поперечного скольжения и особенно переползания дислокаций. Поэтому чем выше температура, тем полнее возврат. При высокотемпературной деформации перемещение дислокаций происходит под действием одновременно внешних напряжений и температурного воздействия (в отличие от возврата при отжиге после деформации). Здесь дислокации, в том числе краевые и смешанные, а также расщепленные, не привязаны так жестко к «своей» плоскости скольжения, как при низкотемпературной деформации, и могут легко переходить из одной плоскости в другую, выбирая себе самый легкий путь. Это можно рассматривать как появление дополнительной степени свободы у дислокаций. При таком внешне произвольном и неупорядоченном движении дислокаций увеличивается вероятность их встреч, и поэтому растет, с одной стороны, число случаев их аннигиляции (из-за этого уменьшается плотность дислокаций), а с другой - склонность к образованию регулярных дислокационных структур, для которых характерно объединение большинства дислокаций в малоугловые границы. Такая полигонизованная структура с хорошо сформированными субзеренными границами наблюдается после деформации алюминия, например, уже при комнатной температуре, которая для него равна 0,31 Тпл (см, рис. 27,(9). Попятно, что термический возврат приводит к разупрочнению. Таким образом, в процессе деформац[1И при повышенных температурах деформационное упрочнение из-за повышения плотности дислокаций и увеличения эффективности их торможения будет конкурировать с разупрочне- нием из-за снижения плотности дислокаций и совершенствования дислокационной структуры в результате термического возврата. Диапазон температур от 0,2-0,25 до 1 по гомологической шкале делится на два интервала, граница между которыми соответствует (0,5-0,6) 7ал. Между (0,2-0,25) н (0,5-0,6) Гцл идет так называемая теплая, а выше (0,5- 0,6) Тил - горячая деформация. В процессе теплой деформации термический возврат всегда неполный, т. е. число вновь образующихся дислокаций здесь больше, чем число аннигилирующих. Поэтому при теплой деформации, как и при холодной, деформационное упрочнение проходит от начала нагружения и вплоть до разрушения. Трехстадийность упрочнения монокристалла с повышением температуры теплой деформации постепенно полностью устраняется, и деформация практически целиком может быть отнесена к П1 стадии интенсивно развитого поперечного скольжения н переползания дислокаций. Геометрия кривых упрочнения поликристаллов при переходе от холодной к теплой деформации качественно не меняется, происходит лишь снижение уровня напряжений течения и коэффициента деформационного упрочнения. Максимальная плотность дислокаций, достигаемая в результате теплой деформации, обычно не превышает  Рнс. 45. Схемы кривых горячей деформации 10-10 см~, т. е. на один-дза порядка ниже, чем после холодной. Горячая деформация имеет много общего с теплой, но принципиально отличается от нее полнотой термического возврата в определенном диапазоне степеней деформации. Поэтому стадийность горячей деформации качественно иная, чем при теплой и тем более холодной деформации. На рис. 45 схематично показаны два возможных типа кривых горячей деформации (качественно они являются общими для моно- и поликристаллов). Кривая 1 характерна для металлов с высокой энергией дефектов упаковки, например алюминия, о. ц. к, металлов. После упругой деформации до точки а начинается I стадия горячей деформации, которую называют стадией горячего наклепа (участок ab). На этой стадии термический возврат проходит частично, плотность дислокаций растет, и поэтому происходит определенное деформационное упрочнение. С увеличением степени деформации на стадии горячего наклепа формируется сначала ячеистая, а затем полигонизованная структура - идет динамическая полигонизация. К моменту достиления точки b термический возврат, скорость которого контролируется наиболее медленным процессом переползания дислокаций, становится полным, и начинается вторая - установившаяся стадия горячей деформации (см. рис. 45, участок bk кривой 1). Эта стадия характеризуется близким к нулю деформационным упрочнением (на экспериментальных кривых может наблюдаться слабое упрочнение или разупрочнение), субструктура тоже.практически не меняется - форма, размер субзерен и плотность дислокаций (10, изредка lO см") остаются постоянными. Кривые горячей деформации, подобные кривой 2 на рис. 45, обычно характерны для металлов с низкой энергией дефектов упаковки. В этом случае наблюдаются три стадии горячей пластической деформации. На первой (участок аЬ) проходит деформационное упрочнение, причем здесь степень горячего наклепа должна быть значительно больше из-за трудностей перестройки растянутых дислокаций путем поперечного скольжения и особенно переползания. В таких условиях динамическая полигонизация не получает развития, формируется дислокационная структура, характеризующаяся объемными сплетениями дислокаций. В результате создаются структурные и энергетические условия, необходимые для зарождения центров динамической рекристаллизации. Они могут появиться еще до достижения точки Ь, но когда их станет достаточно много, то из-за пониженной плотности дислокаций внутри этих рекристаллизованных зерен образуется участок разупрочнения Ьс. На этой стадии завершается динамическая рекристаллизация всего объема образца, и одновременно происходит повышение плотности дислокаций внутри рекристаллизованных зерен в результате продолжающейся деформации. К моменту достижения точки с устанавливается динамическое равновесие между количеством новых дислокаций и исчезающих в результате непрерывно продолжающейся динамической рекристаллизации - наступает третья, установившаяся стадия ck горячей деформации. На этой стадии средний размер рекристаллизованных зерен и плотность дислокаций (10-10"* см") уже не меня- ются, деформационное упрочнение, как и на кривой /, близко к нулю. Переход к установившейся стадии горячей деформации и в случае динамической полигонизации, и прн динамической рекристаллизации происходит после истинной деформации на 10-50%. С повышением температуры горячей деформации установившаяся стадия начинается все раньше, снижается уровень напряжений течения, уменьшается вероятность динамической рекристаллизации (из-за уменьшения степени горячего наклепа). Еще одной особенностью горячей деформации поликристаллов является заметное развитие межзеренной деформации, т. е. смещения зерен одного относительно другого по поверхности границ. До сих пор мы игнорировали этот механизм деформации, считая, что она осуществляется только за счет перемещения дислокаций внутри зерен. При холодной и теплой деформации вкладом межзеренных смещений в общую деформацию можно было пренебречь без большой погрешности. При горячей же деформации этот вклад может стать значительным, однако только при малых скоростях н в мелкозернистых материалах. Более подробно межзерениая деформация будет рассмотрена при анализе высокотемпературной ползучести (см, гл. Vni). Влияние скорости деформации При статическом нагружении увеличение скорости деформации влияет на формирующуюся структуру и упроч-ненне качественно так же, как снижение температуры. Это легко понять, если учесть, что при всех температурах, в том числе низких, при пластической деформации конкурируют процессы упрочнения и разупрочнения (динамнчес кий и термический возврат). При этом полнота протекания термически активируемых процессов разупрочнения, связанных с поперечным скольжением и переползанием дислокаций, должна быть тем больше, чем длительнее деформация, т. е. чем меньше ее скорость. Особенно сильно влияние скорости деформации при повышенных температурах. На рис. 46 показаны кривые горячего кручения с разными скоростями стали с 0,25 % С при ПООС. Видно, насколько существенно снижается уровень напряжений течения н меняется геометрия кривых по мере уменьшения скорости деформации, обеспечивающего более полное протекание термического возврата. С увеличением скорости при данной температуре горячей деформации должна  увеличиваться вероятность динамической рекристаллизации. При больших скоростях горячей деформации она наблюдается даже в металлах с высокой энергией дефектов упаковки, например в алюминии. Скорость деформации наряду с температурой и приложенным напряжением является фундаментальным параметром в теории пластической деформации. За последнее десятилетие получила широкое развитие теория термически активируемой пластической деформации металлов, базирующаяся на термодинамическом подходе к анализу движения дислокаций. Это движение вызывает деформацию, и, следовательно, деформация должна контролироваться теми же процессами, которые определяют перемеи1,е-нне дислокаций. В теории термически активируемой пластической деформации эти процессы рассматриваются с позиций преодоления дислокационными отрезками различных препятствий под действием приложенного напряжения, термического возбуждения (активации) нли обоих этих факторов одновременно. Такой подход с успехом используется для анализа пластической деформации при любой температуре. При движении дислокаций в кристалле им приходится преодолевать близко- и дальнодействующие поля упругих напряжений от препятствий (рис. 47). Путем термической активации могут преодолеваться только близкодействующие препятствия. Для этого необходимо, чтобы относительно небольшое количество атомов в области дислокаций у препятствия в результате тепловых флуктуации приобрело энергию, достаточную для преодоления этого препятствия при напряжении, меньшем того, которое требуется для его преодоления всей дислокацией. Таким образом, напряжение, необходимое для перемещения дислокаций, складывается из двух составляющих - атермического to и термически активируемого напряжения ta(t-tG+ta), 1 Ч 6 8 10 Число скручиваний Рис. 46. Кривые кручения при ПООС стали с 0,25% С (Россар). Цифры у кривых - число скручиваний в минуту

Рис. 47. Поле внутренних напряжений (i), преодолеваемых диco-кациен при движении через криста„1л (?. -длина волны поля напряжений дальнего порядка): / и 2 -поля напряжений ближнего и дальнего порядка соответственно Атермическая составляющая to определяется в основном модулем упругости и различными параметрами состава и структуры материала, а величина ta зависит главным образом от температуры и скорости деформации. С повышением температуры относительный вклад ta в напряжение течения возрастает, хотя абсолютные значения термически активируемого напряжения падают: /а=йехр (-р7), где В и Р -константы при определенной скорости реформации. С увеличением скорости деформации g=dg/dT значения р уменьшаются и ta растет. Это можно понять, учитывая, что повышение g сокращает время деформации и. следовательно, уменьшает число случаев термически активируемого преодоления препятствий в кристалле. Силу, необходимую для пре- р одоления дислокацией препятствия, можно описать кривой с максимумом при Рщах (рис. 48). Если на дислокацию длиной / действует напряжение ta, то соответствующая сила P = tabL Эта сила меньше -Ртах и недостаточна для преодоления препятствия. Но P\bl----  за счет термической флуктуа- Рис. 48. С.\ема распредслепия силы, необходимой для термоактиви-руемого преодоления барьера 0 1 2 3 4 5 6 7 8 9 10 11 12 13 [ 14 ] 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 |

|||||||||||||||||

|

|