|

|

|

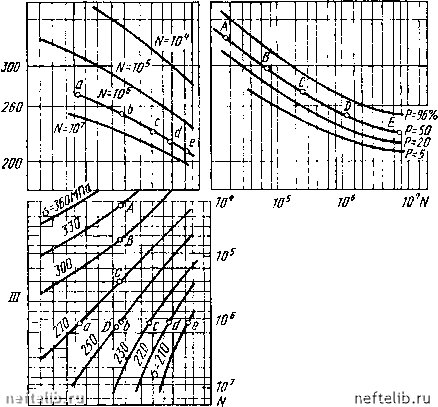

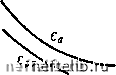

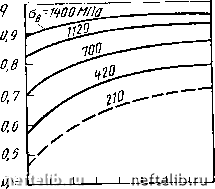

Главная Переработка нефти и газа F - Ig Л/" (функция распределения) будет прямой. На рис. 177, / показано несколько таких зависимостей для разных уровней напряжений. Для определенной вероятности разрушения находят напряжения и отвечающие им долговечности (при P = SO% точки л - D на рис. 177, /), по которым строят обычные кривые усталости (см. ABCDE на рис. 177, /). Каждой вероятности разрушения соответствует своя кривая усталос-  в%09 98 95 60 20 3 0,1 0,01 Рис. 177. Пример вероятностной диаграммы усталости ти. Теперь, задаваясь долговечностью (например, 10), получают по графикам Р - Ig необходимые данные (точки а -е) для построения графических зависимостей вероятности разрушения от уровня напряжений (см, abode на рис. 177,11). Эти зависимости можно трактовать и как графики функции распределения предела выносливости. Тогда, разделив диапазон предела выносливости на 8 -12 (п) интервалов, рассчитывают среднее значение предела выносливости (ов) и его среднее квадратичное отклонение где Or.-значение, интервала; APi предела выносливости в середине прирост вероятности разрушения внутри одного интервала. Кроме того, графики функции распределения предела выносливости (см. рис. 177, ) используют для определения О/? при заданном уровне вероятности разрушения. Например, если этот уровень Р = 0,2, то по рис. 177, при базе испытания 10 циклов О/?«200 МПа. Рассмотренные методики определения характеристик выносливости относятся к испытаниям на многоцикловую усталость, где используются большие базы испытания и значительная частота нагружения (от 10 до 300 Гц). В последние годы широкое распространение получили испытания на малоцикловую усталость (статическую выносливость). Их проводят с использованием относительно высоких напряжений и малой частоты циклов напряжений, обычно не более 3 - 5 Гц, имитируя условия эксплуатации конструкций, например самолетных, которые подвергаются воздействию относительно редких, но значительных по величине циклических нагрузок. База испытания иа малоцикловую усталость ие превышает s-io"* циклов. Таким образом, малоцикловая усталость относится к левой ветви кривых усталости (см. рис. 176, а, б) до их выхода на горизонталь или появления перегиба. Границей между мало- и многоцикловой усталостью является зона перехода от упруго-пластического к упругому деформированию в условиях циклического нагружения. Названная выше база (б-Ю** циклов) является такой условной границей, характеризующей среднее число циклов нагружения для этой переходной зоны у пластичных сталей и сплавов цветных металлов. Для высокопластичных сплавов переходная зона смещается в сторону большего числа циклов, а для хрупких - в сторону меньшего. Малоцикловые испытания чаще всего проводят по схеме растяжение - сжатие. При этом по ГОСТ 25.502 - 79 необходимо обеспечить непрерывное измерение и регистрацию деформирования рабочей части образца. В отличие от испытаний на многоцикловую усталость, где в основном используют цилиндрические образцы, в малоцикловых испытаниях предпочитают образцы с прямоугольным сечением, в частности пластины толщиной =34-6 мм, шириной В = 30-±40 мм и длиной Ь4В с отверстием диамет- ром d {B{d=6). Испытывают также и цилиндрические образцы. Испытания иа малоцикловую усталость могут проводиться на некоторых машинах, предназначенных для многоцикловых испытаний, а также универсальных машинах (например, УМЭ-10Т, рис. 83), используемых для статических испытаний и снабженных специальным пульсатором с механическим или гидравлическим приводом.  IgNlNrj IgCpa Рнс. 178. Кривые усталости прн жестком (а) в мягкой (б) нагружеивн В условиях эксплуатации конструкции обычно должны выдерживать определенный уровень напряжений, но в ряде важных случаев процесс усталостного разрушения определяется амплитудой деформации при циклическом нагружении. Нагружение с заданной амплитудой деформации называют жестким, а нагружение с заданным размахом нагрузки - мягким. Прн жестком нагружении кривые малоцикловой усталости строят в двойных логарифмических координатах: а) амплитуда полной деформации еа- число циклов до образования трещины Лг или до разрушения Л; б) амплитуда пластической деформации Вра - Лг или (рис. 178,а). По результатам испытаний при мягком нагружении кривые усталости строят в координатах Оа - Ig Рнс. 179. Возможные вависимости амплитуды пластической деформации от числа полуцнклов нагружеиия: в - для циклически раэупрочняю-щегося материала; б - для циклически стабилизирующегося материала; е - для циклически упрочня-" ющегося натериала (Лт) Хсм. рис. 178,6), или Igepa - Ig/C (рис. 179), где К, - число полуциклов нагружения. Величина еро оценивается по ширине петли гистерезиса, характеризующей зависимость между напряжениями и деформациями на протяжении одного цикла нагружения (см. рис. 182). Для оценки чувствительности к поверхностным нагружениям в упруго-пластической области результаты малоцикловых испытаний часто представляют в виде кривых Отах/ов - Л, гдс Omai - максимальиое напряжение цикла, вызывающее разрушение через циклов. Критериями выносливости материала в условиях малоцикловой усталости могут служить ограниченный предел выносливости, усталостная долговечность, величина отношения сгтах/<Ув, при котором образсц разрушастся после заданного числа циклов нагружения. Характеристики выносливости в большинстве случаев снижаются при наличии концентраторов напряжений. Для количественной оценки чувствительности предела выносливости к концентраторам напряжений определяют коэффициент чувствительности q\ = (/Са-1)/(аа-1), (109) где /Со =<y-i/tr iH - эффективный коэффициент концентрации напряжений; <У-1и - предел выносливости образца с концентратором (надрезом); ад - теоретический коэффициент концентрации напряжений, являющийся коэффициентом пропорциональности между напряжением в вершине надреза tri и номинальным напряжением сгном вдали от концентратора, 01=ааСГном- Коэффициент q можно оценивать по его зависимости от радиуса надреза г и временного сопротивления материала. Для сталей такая зависимость показана на рис. 180. Еще одной важной характеристикой сопротивления усталости является скорость роста трещины при усталости dljdN (СРТУ), которую особенно часто определяют в условиях малоциклового нагружения. Для этого используют образцы обычно прямоугольного сечения с прорезью и усталостными трещинами, вводимыми перед испытанием с каждой стороны прорези. Удобно проводить испытания на больших по размеру образцах (шириной 5=200-500, длиной L = 3B и длиной исходной щели 2/o=0,3fi - 4 мм, при этом 2 Бл!0,3, где /=/о+А а А/ - длина предварительно выращенной усталостной трещины от 1,5 до 2 мм). В этом случае легко проводить замеры величины / на поверхности образца и рассчитывать dl/dN с достаточно высокой точностью. Все большее развитие в последние годы получают усталостные испытания, базирующиеся на концепциях механики разрушения. Эти испытания получили название испытаний на циклическую трещиностойкость. Их основным результатом является построение диаграммы усталостного разрушения - зависимости СРТУ от наибольшего значения Хшах или размаха АК коэффициента интенсивности иа-

0,5 1 %5 г 2,5 3 3.5 Ч Рис. 180. Зависимость коэффициента чувствительности к концентраторам напряжений q от радиуса надреза для сталей разной прочности (Т. П. Захарова, Л. А. Козлов) К2-3 К с Рис. 181. Диаграмма усталостного разрушения Пряжений цикла (рис. 181). При этом lg/Craax = = lg[AX/(l-a)]. Диаграмма усталостного разрушения состоит из трех участков. Первый, соответствующий низким скоростям роста усталостных трещин (менее 10~ мм/цикл), характеризуется затуханием СРТУ с увеличением /Стах или А/С. Величина /(max на участке / близка к пороговому значению Лв, за которое принимают величину /Стах, при которой трещина не развивается на протяжении заданного числа циклов нагружения. Линейный участок 2 диаграммы усталостного разрушения (см. рис. 181) описывается степенной зависимостью dim = С [АКГ или dl/dM = С {КтГ. (1 Ю) где для различных материалов /п=2-ь10, а т = 24-б. Зависимости (П0 обычно реализуются в диапазоне СРТУ от 10~ - 10" мм/цикл. На участке 3 скорость роста трещины возрастает с увеличением /Стах, Приближающимся К критичсскому коэффи- циенту интенсивности напряжений /Сили К -значению /Стах, При котором образец разрушается. Критические коэффициенты /Сс и К называют циклической вязкостью разрушения. S-образная диаграмма усталостного разрушения может быть описана различными уравнениями, например, по С. Я. Яреме и С. И. Мнкитишину dl/dN = С, [(/Сшах - К,)/(/С? - /Сшах) (111) где Со и q - постоянные материала. Выражение (111) учитывает основные свойства диаграммы усталостного разрушения: dl/dN=i), если /Стах Ks, dl/dN практически неограниченно возрастает при приближении /Стах И /С5(/<У; при средних значениях /Стах зависимость СРТУ от /Стах описывается степенной функцией. Испытания на циклическую трещиностойкость состоят в последовательном измерении длины / развивающейся трещины по мере увеличения числа циклов нагружения. По результатам этих измерений строят сначала графики I-Л, но ним вычисляют скорость роста трещины dl/dN, а затем строят диаграмму усталостного разрушения. Испытания проводят на образцах с надрезом и трещиной, в которых поверхность исходной трещины перпендикулярна растягивающим напряжениям (см. рис. 59,/). Геометрия образцов подобна используемым для стандартных испытаний на усталость и статическую вязкость разрушения. Нагружение образцов ведут в условиях непрерывно изменяющихся или при постоянных значениях /Стах и А/С. Это достигается выбором формы и способа нагружения образца, применением жесткого нагружения, а также программным изменением нагрузки по мере роста трещины. Обычно рекомендуется проводить испытания с коэффициентом асимметрии цикла /?о=0,05ч-0,1 при частоте нагружения 15-20 Гц и синусоидальной форме цикла, * Для испытаний на циклическую трещиностойкость используют «усталостные» машины, оснащенные аппаратурой для измерения длины трещины, числа и параметров циклов нагружения. Наиболее важной методической задачей является обеспечение достаточной точности измерения прироста трещины (ие хуже 0,1 мм). Для этого используют известные методы определения длины трещины (см. гл. V), в частности простой визуальный метод при 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 [ 50 ] 51 52 53 54 55 56 57 |

|||||||||||

|

|