|

|

|

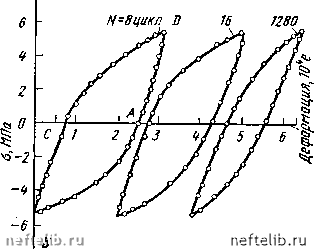

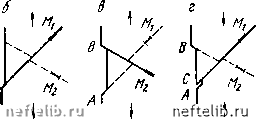

Главная Переработка нефти и газа 10-40-кратном увеличении при помощи катетометра или передвижного микроскопа и метод разности электрических потенциалов. В результате испытаний по диаграмме усталостного разрушения определяют несколько характеристик циклической трещиностойкости. Наиболее важными из них считают: коэффициенты С и т в уравнении (110), пороговый коэффициент интенсивности напряжений /(«, критический коэффициент интенсивности напряжений К1(К%) Оценивают такл<е величины /(max и Д/С при заданной СРТУ и, наоборот, величину СРТУ при определенных значениях Ктпах и Д/С, коэффициенты интенсивности напряжений /Ci-j и /Сг-з, соответствующие началу и концу второго участка диаграммы усталостного разрушения (см. рис. 181) и другие характеристики. Расчет коэффициентов интенсивности напряжений ведут по формулам, вид которых зависит от используемой схемы нагружения. При циклическом растялении - сжатии а при изгибе с вращением цилиндрического образца где Ртах-максимальная нагрузка цикла; К-безразмерная длина трещины; t - толщина образца; Ь - размер образца вдоль оси трещины; Л1тах - максимальный изгибающий момент; У - коэффициент, определяемый геометрией образца. При экспериментальном определении порогового коэффициента Ks наибольшую нагрузку цикла Рпзах снижают и находят ее значение, при котором трещина не растет на протяжении заданного - числа циклов (10-10 циклов). Для оценки /("(/CfJ проводят испытания с возрастающим Ктал и определяют нагрузку Ртах и длину трещины /кр в момент начала макроразрушения образца. Для определения коэффициентов С и m на диаграмме усталостного разрушения проводят прямую через второй линейный участок и выделяют на ней отрезок, его начало принимают соответствующим первой экспериментальной точке, лежащей выше прямой, а конец - последней, находящейся ниже нее. Уменьшив выделенный отрезок на 1/10 длины с обоих сторон, получают расчетный интервал, значения /(max и dlldM, внутри которого используют для вычисления т и С: -. кс = у »=1 где x=lg/Cmax; y = \g(dlldN) \ n - число точек в расчетном интервале; Последнее время большое внимание уделяется третьему участку диаграммы усталостного разрушения. Помимо /CJ(/Cfc)» здесь определяют значение коэффициента интеи-сивиости напряжений /Са, соответствующего переходу про-Uecjca роста усталостной трещины в область больших ускорений Величину Ка можно использовать в качестве предельной при расчетах конструкций на выносливость. Экспериментально Ка определяют по кинетическим кривым изменения СРТУ {dl/dN-Л) илн ускорения (dH/dN-N) роста трещины с использованием определенного допуска, а также непосредственно по диаграмме усталостного разрушения. 2, Природа усталостного разрушения По мере увеличения числа циклов при любых напряже-ниях выше предела выносливости в образце последовательно идут следующие основные процессы: 1) пластическая деформация; 2) зарождение трещин; 3) постепенное развитие некоторых из них и преимущественное распространение одной, главной трещины; 4) быстрое окончательное разрушение. Пластическая деформация при циклическом нагружении Движение дислокаций и образование линий скольления 1 в условиях повторно-переменных нагрузок наблюдается даже прн напряжениях меньше предела выносливости, ко-. торый в свою очередь, как правило, ниже макроскопического предела упругости материала. Скольжение происходит в тех же кристаллографических плоскостях н направлениях, что и при статической деформации. Начинается пластическая деформация в благоприятно ориентированных зернах вблизи концентраторов напряжений. Развитие пластической деформации приводит к деформационному упрочнению, которое особенно существенно при малоцикловой усталости, когда величина действующих напряжений велика*. Наглядной характеристикой деформационного упрочнения может служить ширина петли гистерезиса в координатах напряжение - деформация. В стандартных многоцикловых усталостных испытаниях такие кривые не записывают, но если их построить по результатам динамических измерений напряжений и деформаций, то полученная диаграмма за каждый цикл нагружения будет иметь вид асимметричной петли (рис. 182),  Рис. 182. Петли гистерезиса при циклическом нагру жении монокристалла алюминия (Томпсон н др.). Цифры у кривых - номер цикла Асимметрия связана с проявлением эффекта Баушингера. Если образец в первом нолуцикле подвергают сжатию, то при заданных характеристиках цикла первая петля (см. рис. 182) придет из точки А в точку В, когда образец будет заметно пластически деформирован. В результате разгрузки кривая попадет в точку С по прямой, соответствующей снятию упругой деформации. Когда в следующем нолуцикле образец подвергается растяжению, пластическая деформация начинается при очень низком напряжении. Это и есть эффект Баушингера. Чем больше баушингеровская деформация, тем шире петля гистерезиса. Если материал будет упрочняться в процессе усталостного испыта- Прн малоцикловой усталости уже после первых циклов нагружения плacтнfiг{;кaя деформация заканчивается образованием трещин, НИЯ, то величина этой деформации и ширина петли должны уменьшаться из-за возрастающих трудностей перераспределения дислокаций при изменении знака напряжений. Действительно, эксперименты показывают быстрое уменьшение ширины W петли гистерезиса по мере увеличения числа циклов нагружения ряда материалов (см. рис. 182). Для монокристаллов алюминия, например, W = - AN~, где q - коэффициент деформационного упрочнения; А - постоянная. Л1атериалы, у которых ширина петли гистерезиса при мягком нагружении уменьшается (см. рис. 179,0), а максимальное напряжение цикла при жестком нагружении увеличивается, называются циклически упрочняющимися. Но есть и такие материалы, у которых ширина петли гистерезиса при мягком нагружении по мере увеличения числа циклов, наоборот, растет (см. рис. 179, а), а максимальное напряжение цикла при жестком нагружении уменьшается. Такие материалы называют циклически разупрочняющими-ся. Наконец, в ряде случаев ширина петли гистерезиса практически не меняется с ростом числа циклов (см. рис. 179,6). В этих случаях мы имеем дело с так называемыми циклически стабилизирующимися материалами. Циклическое упрочнение или разупрочнение металлов и сплавов связано с особенностями их пластической деформации, зависящими от исходной структуры. В условиях симметричного растяжения - сжатия гладких образцов связь между амплитудами напряжений Од и пластической деформации г-ра подчиняется уравнению сГа=/((Аера/2)? , где К - коэффициент циклической прочности; q-показатель циклического деформационного упрочнения. Последний высок у металлов и сплавов с большой энергией дефектов упаковки (алюминий, никель, малоуглеродистые стали) и мал у материалов с низкой энергией дефектов упаковки (магний, а-латуни, нержавеющие аустенитные стали). Но вне зависимости от энергии дефектов упаковки, чистые металлы и однофазные сплавы, отличающиеся в отожженном состоянии высокой пластичностью и относительно» низкой прочностью, относятся к циклически упрочняющимся материалам. После сильной холодной деформации эти же материалы ведут себя как циклически разуп-рочняющиеся. Циклическое разупрочнение наблюдается также у большинства высокопрочных сплавов, в частности, содержащих в структуре большое количество дисперсных выделений избыточных фаз. Склонность материала к циклическому упрочнению или разупрочнению хорошо скоррелирована с отношением ав/ао,2- Если оно меньше 1,2, то материал является циклически разупрочняющимся, если <Ув/<7о,2 1Д, то материал циклически упрочняется. При промежуточных значениях <Ув/сго,2 материал ведет себя как циклически стабилизирующийся (возможно также слабое упрочнение или разупрочнение). Знак упрочнения и усталостная повреждаемость металлических материалов в значительной мере обусловлены особенностями дислокационной структуры, формирующейся в условиях циклической деформации. По мере увеличения числа циклов нагружения растет плотность дислокаций, Особенно быстро в поверхностных слоях. Отличительный признак дислокационной структуры металлов после низкотемпературного циклического нагружения - многочисленные пороги и дислокационные петли, появляющиеся уже иа начальных этапах испытание. Это результат частых пересечений дислокаций и павышенной концентрации точечных дефектов, возникающих при движении дислокаций с порогами под действием переменных напряжений. С увеличением числа циклов образуются скопления петель и дислокаций со ступеньками, дислокационных сплетений, а затем формируются плоские малоугловые границы. По мере роста числа циклов нагружения тонкие линии скольжения на поверхности превращаются в грубые полосы с необычным для статической деформации рельефом. Анализ профиля этих полос показывает наличие в них выступов и впадин. Развитие полос скольжения в условиях действия больших напряжений качественно аналогично наблюдаемому при статической деформации. Они могут быть удалены полировкой поверхности, и долговечность образца повысится. Но многие полосы, образующиеся при испытании с малой амплитудой напряжений, более устойчивы и полировкой уже не удаляются. Впадины в таких устойчивых полосах сначала имеют глубину не более 10 мкм, а по истечении -25% общего времени испытания - до 30 мкм. « Устойчивым полосам скольжения на поверхности соответствует специфическая дислокационная структура в приповерхностных слоях и в объеме образца (детали). В разных металлах эта структура различна. Например, в.меди устойчивые полосы скольжения состоят из вытянутых вдоль полос дислокационных ячеек. В целом на стадии образования устойчивых полос скольжения для металлов ха-  рактерно регулярное чередование областей с высокой и низкой плотностью дислокаций. Зарождение усталостных трещин Первые видимые трещины чаще всего возникают у впадин устойчивых полос скольжения. Это доказано прямыми микроскопическими наблюдениями. Таким образом, зародышами усталостных трещин являются поверхностные впадины. Механизм образования впадин н выступов можно представить по-разному. Оии могут возникнуть при последовательном действии источников, генерирующих дислокации в разных системах. All Рнс. 183. Механизм образоваиня поверхностных выступов н впадин при циклическом нагружении (Коттрелл, Халл) Предположим, что вблизи поверхности образца имеются два источника и м2 (рис. 183, а). Под действием прямого полуцнкла напряжений источник Mj генерирует дислокации, при выходе которых иа поверхность образуется ступенька одного направления (А на рис. 183,6), а от источника Л12 -другого [В на рис. 183, б). На обратном полуцикле источники генерируют дислокации противоположного знака, образующие ступеньки С (см. рис. 183, г) и D (см. рис. 183, (?). При этом ступеньки Л и В не уничтожаются из-за смещения плоскостей скольжения, по которым скользят дислокации от каждого источника, после смены знака напряжений. В результате за полный цикл иа поверхности образуются выступ и впадина, растущие по мере увеличения числа циклов. Вторая возможная схема образования выступов и впадин основана на представлении о возможности кругового движения винтовых дислокаций. Под действием циклически меняющихся напряжений винтовая дислокация может двигаться по замкнутому контуру, переходя из одной плоскости в другую за счет поперечного скольжения. При этом предполагается, что один конец дислокации выходит иа поверхность. В результате последовательного перехода 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 [ 51 ] 52 53 54 55 56 57 |

||||||||||||

|

|