|

|

|

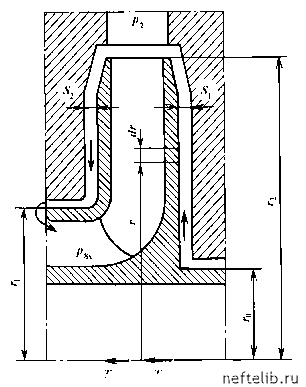

Главная Переработка нефти и газа димо рассматривать как суммарные потери при движении жидкости в каналах рабочего колеса, подводящем патрубке и спиральном отводе. На режимах недогрузки насоса относительный рост гидравлических потерь трения от движения нефти в каналах рабочего колеса и спиральном отводе значительно меньше потерь на вихреобразование. В направлении повышения экономичности и надежности существующего насосно-силового оборудования в условиях снижения объема перекачки наряду с традиционными методами (применение сменных роторов и обточка рабочих колес) выполненные поисковые работы указывают на актуальность следующих работ. 1 . Работа одной половинкой рабочего колеса с компенсацией осевых пульсаций, нагрузок на ротор, подшипниковые узлы и торцевые уплотнения. Должен быть обеспечен минимум дисковых потерь за счет изменения конструкции "фальшступени". 2. Применением и оптимизацией характеристик сменных рабочих колес с некоторым изменением геометрии лопастей и дисков рабочих колес, применением обточки (подрезки). 3. Использование лопаточных диффузоров (направляющих аппаратов) или специальных сопел в проточную часть насоса (в спиральный канал диффузора - улитку, на входе в колесо) с возможным одновременным растачиванием кромок горловины диффузора, подпиливанием нерабочей стороны лопаток колеса и пр. 4. Оптимизацией зазора между наружным диаметром рабочего колеса и языком спирального отвода с возможной запиловкой выходных кромок лопастей. Доработка языка насоса. 5. Разработкой осецентробежных рабочих колес с двух- или трехъярусным расположением лопаток. 6. Управлением пограничным слоем движущегося в межлопаточном пространстве потока за счет эжекции выходящей из рабочего колеса жидкости или перераспределением давления на поверхностях лопаток путем сверления отверстий или фрезерования щелей. 7. Применением плавающих или торцевых уплотнений рабочего колеса вместо существующей конструкции щелевого уплотнения. 8. Использованием более совершенной технологии сборки, монтажа и ремонта насосов, обеспечивающих симметричное расположение рабочих колес относительно улитки, равномерный (без эксцентриситета) зазор в щелевом уплотнении, плавное сопряжение отдельных деталей насоса, скругление 290 входных кромок лопаток и языка, снижение шероховатости элементов проточной части насосов. 9. Оптимальное сочетание подрезки рабочих колес на недо-грузочных режимах с целью снижения вибрации и изменения (снижения) КПД. Работа одной половинкой рабочего колеса Работа одной половинкой рабочего колеса целесообразна при подаче насоса менее 50 % от номинальной. При этом напор существенно ниже по сравнению с паспортным, полученным для серийного рабочего колеса. Это объясняется следующим. Во-первых, работу серийного колеса можно приближенно рассматривать, как параллельную работу двух половинок и тогда полученный напор следует относить к удвоенной величине подачи, на которой производились замеры. Во-вторых, геометрия проточной части корнуса насоса рассчитана на экснлу-атацию при подачах, близких к номинальной, а на малых подачах будут дополнительные потери в спиральном отводе насоса. Полученная нри испытаниях кавитационная характеристика для недогрузочных режимов удовлетворительно согласуется с паспортной нри экстроноляции последней. Учитывая повышение КПД насоса с половинкой колеса на 6-1 0 % по сравнению с серийным колесом и высокую виброустойчивость насоса (на корпусах подшипников виброскорость составляет 2-4 мм/с), следует признать целесообразным использование таких колес в тех случаях, когда выдаваемый насосом нанор позволяет вести перекачку с заданной нроизводи-тельностью. Оценка осевых сил, действующих на ротор насоса при применении половинок рабочих колес Надежность работы подшипниковых узлов и торцевых уплотнений магистральных насосов во многом определяется величиной дополнительных нагрузок, возникающих при эксплуатации агрегатов. Эта дополнительная нагрузка зависит от неучтенных при проектировании или замене колеса осевых усилий, возникающих, в частности, от применения половинок рабочих колес. Центробежное колесо одностороннего входа не обладает симметрией относительно плоскости, перпендикулярной к оси. Поэтому давление на боковые поверхности колеса раснределя- ются по разному, что приводит к появлению неуравновешенной осевой силы, направленной в сторону входа. Вычисление осевой силы, действующей на ротор насоса, весьма трудная задача и она до сих пор не имеет удовлетворительного решения и поэтому ее экспериментальное определение является наиболее достоверным. Обычно при вычислении осевой силы исходят из предположения о том, что жидкость, находящаяся в камере между боковыми стенками колеса и корпуса, вращается как твердое тело с угловой скоростью ш 1, равной половине угловой скорости колеса ш. Найдем распределение давления и осевую силу, считая, что вся жидкость вращается с постоянной угловой скоростью ш 1 = ш/2. Выделим элементарный объем жидкости двумя цилиндрическими поверхностями с радиусами r и r + dr (рис. 12.15) и двумя меридио-  Рис. 12.15. Расчетная схема осевых сил 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 [ 95 ] 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 |

||

|

|