|

|

|

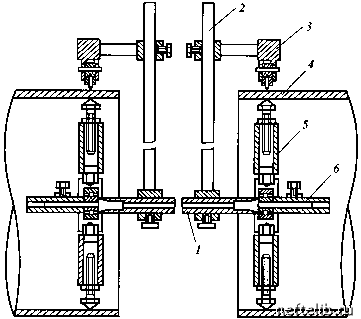

Главная Переработка нефти и газа ностью заполненным (при повреждении трубопровода в самой верхней точке). В этих случаях следует применять другой способ замены дефектного участка, заключающийся в следующем (рис. 5.10). После определения места повреждения одновременно со вскрытием дефектного участка с помощью взрыва или экскаватора (бульдозера) разрабатывают земляную емкость для сбора вытекающей самотеком нефти. Поврежденный участок вскрывают ниже нижней образующей на 0,6 м, устанавливают кумулятивные труборезы в местах среза и производят вырезку дефектного участка с соблюдением правил пожарной безопасности. Через образовавшиеся открытые торцы нефтепровода с помощью передвижной установки заливают компоненты карбамидной композиции для создания герметизирующих тампонов в полости трубопровода после его опорожнения. Затем в обычном порядке проводят сварочные работы по вварке катушки. Описанные приемы и технические средства замены поврежденных участков с использованием энергии взрыва и композиционных материалов позволяют значительно сократить время простоя нефтепровода. Например, создание земляной емкости для сбора нефти с помощью взрыва занимает не более 2 ч, вырезка дефектного участка с помощью взрыва - не более 10 мин, создание герметизирующих тампонов из карбамидной композиции - не более 1 ч. Значительно снижается трудоемкость операции, сокращается доля ручного труда (за исключением сварочных работ). Процессы взрыва и заливки компонентов карбамидной композиции производятся дистанционно, благодаря чему снижается пожароопасность, повышаются производительность и культура производства. 5.5. СВАРОЧНО-МОНТАЖНЫЕ РАБОТЫ ПРИ ЗАМЕНЕ ПОВРЕЖДЕННОГО УЧАСТКА К сварочно-монтажным работам при замене поврежденного участка нефтепровода относятся разметка, вырезка дефектного участка, центровка и вварка новой катушки. Перед началом огневых работ поврежденный участок изолируют от газов и паров нефти с помощью герметизирующих тампонов и приспособлений, обеспечивающих герметизацию и безопасность огневых работ. Сварочно-монтажные работы должны выполняться с соблюдением соответствующих правил. При производстве сварочных работ на опорожненном нефтепроводе во избежание взрыва допустимая концентрация углеводородов Cj - Cjq в пересчете на углерод не должна превышать 300 мг/м3, а сероводорода в смеси с углеродами Cj - Cj - 3 мг/м3. До начала сварочных работ и во время сварки необходимо постоянно контролировать газоанализатором концентрацию паров в трубопроводе и котловане. При концентрации паров нефти, близкой к предельной, необходимо прекратить сварочные работы и принять меры к ее уменьшению. Это достигается непрерывным заполнением внутренней полости нефтепровода пеной, инертными газами или отработанными газами двигателей внутреннего сгорания. Особенно ответственными и трудоемкими являются работы по замене дефектного участка на нефтепроводах больших диаметров (1020-1220 мм) и при смещении осей трубопроводов после вырезки дефектного участка. Совмещение осей катушки и трубопровода производят обычно трубоукладчиками. На криволинейных участках и при ремонте трубопроводов больших диаметров необходимое суммарное усилие для центровки достигает сотен тонн. Направление данного усилия может быть любым. Из-за конструктивных особенностей трубоукладчиков создание ими необходимого усилия в любом направлении в области центровки труб весьма затруднено. Поэтому при врезке катушки большого диаметра одновременно используют до десяти трубоукладчиков. Несмотря на это, данная работа занимает много времени, а качество ее выполнения недостаточно высокое. Следовательно, трубоукладчики не полностью отвечают требованиям, предъявляемым к механизмам для центровки трубопроводов. Механизм для центровки трубопроводов должен обеспечивать создание необходимого усилия в любом направлении и жесткую фиксацию концов труб в любом положении в области центровки трубопроводов. Таким устройством является, например, подъемное устройство типа КР, представляющее собой самоходный автономный гидравлический агрегат с энергопитанием от передвижной электростанции. Существуют и другие специальные устройства для подъема и центровки трубопроводов больших диаметров, так называемые крепи. Их внедрение позволяет усовершенствовать технологию проведения ремонтных работ, повысить качество и ускорить ремонт магистральных нефтепроводов.  Рис. 5.11. Приспособление для разметки катушки: 1 - штанга центральная; 2 - стойка; 3 - указатель-отметчик; 4 - т рубо-провод; 5 - телескопическая труба с винтами; 6 - штанга регулировочная Важное значение при замене поврежденного участка имеют работы по разметке, резке и подгонке поврежденных участков и катушек. От точности и быстроты этих операций зависят продолжительность и качество ремонта. Существует ряд конструкций устройств для разметки поврежденных участков и катушек. Например, приспособление, показанное на рис. 5.11, состоит из алюминиевой центральной штанги 1, на котор ой закреплены регулировочные штанги 6 с установленными в них телескопическими трубами и винтами 5. На концах центральной штанги свободно вращаются две стойки 2 с указателями-отметчиками 3, которые регулируются по высоте в зависимости от диаметра трубопровода 4. Разметка катушек производится следующим образом. Внутрь трубы-заготовки под будущую катушку через торец устанавливают пр испособ-ление и фиксируют по внутреннему диаметру тр убы. Стойки с указателями-отметчиками, вращаясь, описывают круговой 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 [ 41 ] 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 |

||

|

|