|

|

|

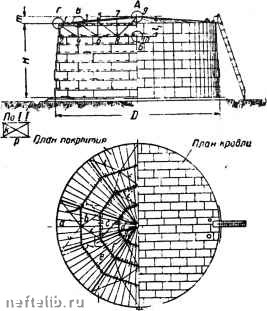

Главная Переработка нефти и газа в табл. 11 приведена для справок характеристика клепаных резервуаров по существовавшему ОСТ 5125. Вновь устанавливаемые резервуары изготовляются по ГОСТ 2486-44 сварными емкостью до 4600 л» и по ГОСТ 2487-44 клепаными емкостью 5500 и 1050Э Л1». Для руководства при подборе емкости, необходимой для нефтебазы, основные показатели приведены в табл. 12а и 126. В табл. 13 приаецена спецификация материалов для изготовления сварных и клепаных резервуаров.  Металпачесиие полуфер-Mbi: в резервуаре емнастол 5500мЗ -10 шт в резерВ/аре емностою 10500м -1с шт Фир. 6. Конструкция покрытия резервуаров РВК-55(Ю и РВК-10500 Таблица 126 Стальные клепаные резервуары ГОСТ 2487-44

Вес резервуара на 1 л* емкости без принадлежностей, KzfM* Вес резервуара общий, кг 19.33 102600 18.39 187800 Спецификация металла на иэготсвлекие стальных резервуаров ГОСТ 2486-44 и 2487-44 Марка резервуара Размеры листов стального проката, мм Вес листового металла Общий вес металла, т РВС-100 РВС-200 РВС-300 РВС-400 РВС-700 РВС-1000 РВС-2000 РВС-3200 РВС-4600 0.6 0.9 1.2 1.2 2,2 2.2 3.8 6,0 8.5 С пологим уклоном крыши 3.4 5.4 11.7 13.2 16.1 21,6 9.5 2.1 5.7 3.5 2,4 5.6 6,6 7.7 5.0 6.0 0.3 0.4 0.4 0.6 0.7 0.8 3.7 4.8 4.3 6.7 8.4 9.8 14.6 18.3 33.5 46.4 67,5 С крутым уклоном крыши

3.4 5.4 6.8 8.0 11.7 13.2 16.1 21,6 9 2.1 5.7 3.5 2,4 5.6 6,5 7.7 0 0.3 0,3 0.5 0,6 0.7 1.4 2.1 2.6 4.2 6,6 8.4 9.8 14.6 18.3 32,8 44,8 65,6 РВК-5500 РВК-10500 Клепаные резервуары 14.1 22.9 28.4 -52.0 - 20,3 16.4 8,3 9.2 13,0 16.2 15,317,8 10.5 24.6193.1 105.8 102.6 187.8 Заготовка, сборка и установка вертикальных цилиндрических резервуаров Заготовка резервуаров включает следующие операции по обработке листового металла. 1. Изготовление шаблонов однотипных элементов резервуаров по чертежам. Разметка шаблонов должна производиться мастером котельного цеха или высококвалифицированным рабочим. 2. Наметка по готовым шаблонам требующегося количества листов корпуса, днища и крыши. 3. Обрезка листов на приводных или ручных ножницах. 4. Образование отверстий на листах сверлением или продавлива-нием на прессах. Отверстия должны быть на полный диаметр, так как последующая рассверловка не допускается. 5. Листы корпуса резервуара вальцуются для придания им кривизны в зависимости от радиуса резервуара. 6. Оттягиваются ласки, зачищается заусенец и заготовляется верхний и нижний уголки. 7. Производится пробная сборка резервуара для проверки совпадения отверстий, соответствия отдельнях элементов и маркировки< листов. Установка резервуара производится на готовом основании (фундаменте) в следующем порядке. 1. Днище собирается на болты на клетках высотой около I м т деревянных брусьев, при этом проверяется совпадение отверстий для заклепок. Допускается отклонение не более чем на 1,5 мм, при большем расхождении производится рассверловка отверстий и ставится заклепка большего диаметра. При ручной клепке состав бригады котельщиков - 4 человека. Один на разогреве и подаче заклепок, второй на поддержке, третий - молотобоец и четвертый на обжимке. Нагрев заклепок должен производиться до светлокрасного цвета с тем, чтобы по окончании клепки они имели темновишневый цвет. Поставленные заклепки считаются дефектными и подлежат замене в том случае, если при наружном осмотре установлено: а) неплотное прилегание к металлу; б) заклепки с маломерными головками; в) головки заклепок с рваными краями; г) обжим головок недостаточен; д) головки сбиты от центра стержня заклепки; е) заклепка с зарубками головки обжимкой. 2. К готовому днищу приклепываются нижний угольник и первый--пояс резервуара. 3. Производится уплотнение швов днища с двух сторон чеканкой и заправкой. При этом на кромке листов снимается фаска, по скошенной кромке делаются насечки, затем она оттягивается и заглаживается, после чего осаживается окончательно. 4. Для испытания герметичности швов днище заливается керосином на высоту, обеспечивающую покрытие всей поверхности. При испытании днище резервуара для темных нефтепродуктов при температуре 0 1 2 3 4 5 [ 6 ] 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|