|

|

|

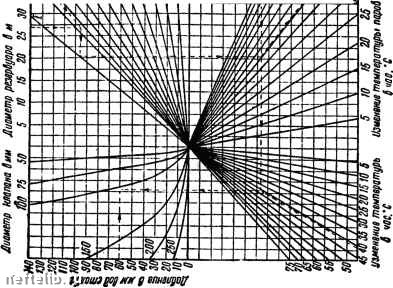

Главная Переработка нефти и газа ошоэтр v*N esi -. • CM  JOhlgoooovH  9isw»9is;;saBBBBflBflisifi№fi!fi9Sifi!tB)e9iifi а1кяаб$к»>явввввв11№19110£Я10101в!в!в!1!1 9li9BSS!SiS$SBBBBBBli8fiN9fflSiSfi!fi»fffi!fi*K9fi9  aim g оЗоИдйяШяшщид  mgDHDUBi/и auamnff sr о 3. Устройство теплоизоляции крыши, а в некоторых случаях и стенок резервуаров. 4. Сооружение резервуара с двойными стенками, промежуток между которыми заполняется водой. Водой заполняется также объем резерву ара, освобождающийся при выкачке нефтепродукта. 5. Герметизация крыши резервуара с постановкой дыхательных клапанов для регулирования давления на крышу. Площадь сечения дыхательного клапана определяется по формулам: м/сек. где V-скорость истечения газа в м/сек; h-допускаемое давление паров нефтепродуктов в резервуаре в мм рт. столба; у -средний удельный вес газа в кг/м; /-площадь сечения седла в л*; Q-расход газа в м. Практический расход газа определяется: где /г -коэфициент расхода, принимаемый 0,2-0,3. Расчет дыхательных клапанов может быть произведен по номограммам (фиг. 136). 6. Сооружение резервуаров сферической формы, допускающих давление до 7 кг/см, благодаря чему пары нефтепродуктов не выпускаются из резервуара. 7. Устройство на резервуарах дышащих крыш, снижающих коли* честно лыханий резервуара. 8. Устройство плавающих крыш, уменьшающих объем газового пространства и свободную поверхность нефтепродукта. 9. Улавливание паров нефтепродуктов путем присоединения газового пространства резервуара с газгольдером, газовыми мешками, баллонами Виггинса или абсорбером. X. РЕМОНТНЫЕ РАБОТЫ Система планово-предупредительного ремонта оборудования неф1 баз предусматривает: 1) постоянный систематический надзор за работой оборудован! регулярную проверку его состояния и правильность эксплоатации; 2) инструктаж рабочих-производственников и ремонтных рабоч! 3) уход за оборудованием, рациональную смазку, содержание чистоте и порядке; 4) смену мелких частей в процессе эксплоатации; 5) периодические проверки и осмотры степени износа механизк и правильности их расположения; 6) периодические текущие и средние ремонты; 7) периодический капитальный ремонт с полной разборкой агрегата] заменой и пригонкой узлов; 8) заготовку сменных деталей оборудования. Определение количества запаса сменных деталей производится по формуле APnkJc -С-* где Н-норма (количество) запаса однотипных деталей на группу] однотипных агрегатов (мащин); А-количество однотипных агрегатов; /)-количество однотипных деталей в агрегате; /7-срок, на который устанавливается запас в месяцах; С срок службы детали в месяцах; -коэфициент понижения запаса, зависящий от количества одно-1 типных агрегатов; /Сд-коэфициент понижения запаса, зависящий от количества одно- типных деталей в одном агрегате. Значения /Са и /Сд приведены в табл. 140. Виды работ планово-предупредительного ремонта: а) Осмотры проводятся в порядке повседневного надзора. Во время осмотров производится чистка механизмов, обтирка, проверка смазки подшипников, регулировка, ликвидация мелких дефектов. б) Проверка осуществляется в процессе эксплоатации с разборкой отдельных узлов, заменвй неответственных деталей и уточнением сроков и содержания ближайших ремонтов. в Текущие ремонты № 1 и № 2. г) Средние ремонты. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 [ 85 ] 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 |

||

|

|