|

|

|

Главная Переработка нефти и газа разрушений магистральных нефтепроводов, произошедших в 1990 и 1996 гг. (до и после внедрения внутритрубной диагностики) [48, 90]. Результаты обследования трубопроводов внутритрубными дефектоскопами показывают, что на нефтепроводах относительная доля дефектных труб велика, и она заметно растет с увеличением срока эксплуатации нефтепроводов: Срок эксплуатации нефтепровода........... До 10 лет 10-20 лет 20-30 лет Свыше 30 лет Количество дефектных труб, %.............. 9-24 10-28 17-36 22-40 Не все дефекты металла труб и сварных швов могут привести к разрушению нефтепроводов при эксплуатации в проектных режимах. Дефекты, которые могут привести к разрушению в рабочих режимах, являются опасными. Степень опасности дефектов определяется расчетами. В табл. 2.5 приводятся данные о соотношении опасных дефектов, обнаруженных внутритрубным дефектоскопом «Ультраскан WM» в период 1995-1998 гг. Эти данные отражают особенности дефектоскопа «Ультра-скан WM» и первого издания расчетной методики от 1994 г. [51]. С применением дефектоскопов других типов и совершенствованием расчетной методики соотношение опасных дефектов меняется, в частности, снижается количество опасных дефектов типа расслоений металла и значительно возрастает количество опасных дефектов сварки. Это очень важно, так как любая ненужная вырезка дефектной трубы из нефтепровода влечет за собой большие потери, связанные с остановкой перекачки и опорожнением данного участка. Хотя технология замены дефектных труб отработана, эта операция остается самой дорогостоящей из всех методов выборочного ремонта. Таблица 2.5 Статистика опасных дефектов, обнаруженных дефектоскопом «Ультраскан WM» на магистральных нефтепроводах страны до 1998 г.

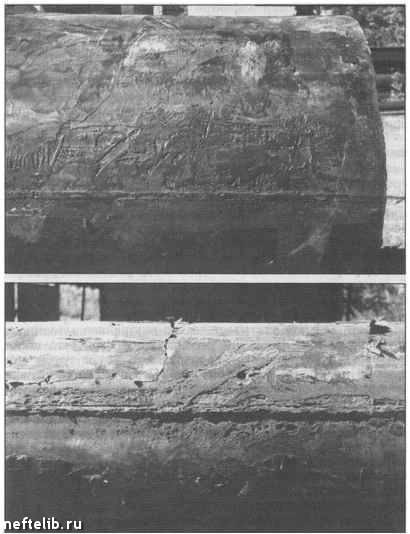

Степень опасности дефектов зависит не только от типа дефекта и его размеров, но и от особенностей нагружения трубопровода. Например, при нормальной эксплуатации подземного нефтепровода наибольшую опасность представляют дефекты продольных сварных швов, механические царапины. При капитальном ремонте с заменой изоляции наибольшую опасность представляют дефекты кольцевых сварных швов, так как при этом предусматривается приподнимать нефтепровод с помощью трубоукладчиков. В последние несколько лет участились аварии по следующему сценарию: проводится внутритрубное обследование нефтепровода; выделяются недопустимые и сомнительные дефекты, требующие дополнительного обследования; проводится дополнительное дефектоскопическое обследование дефектов с шурфовкой; по результатам обследования в шурфах составляется план ремонта дефектных участков нефтепровода; шурф временно засыпается грунтом до ремонтных работ; разрушение наступает до запланированного срока ремонта. П ричина аварии заключается в том, что расчетная оценка опасности дефекта учитывает только внутреннее давление в трубопроводе, но никак не учитывает тот факт, что после шурфовки и засыпки грунт вокруг дефектной трубы по-другому действует на трубопровод. После засыпки шурфа возникают дополнительные напряжения от усадки разрыхленного грунта. Поэтому очень важно развивать методы расчета, используя для этого все возможности (эксперименты, теоретические разработки, опыт различных научных центров). В качестве примера рассмотрим более подробно один из наиболее характерных типов дефектов, представляющих собой опасность для длительно эксплуатирующихся магистральных нефтепроводов. Пример 2.2. На рис. 2.3 показаны фрагменты дефекта, определенного по результатам внутритрубного обследования как потеря металла. Визуально измерительный контроль показал, что данный дефект примыкает к продольному сварному шву. Ширина дефекта 547 мм, остаточная толщина стенки 5,6 мм, глубина 6,1 мм, положение 104° (ниже горизонтального диаметра участка трубопровода). Толщина стенки бездефектного участка 11,7 мм. Дефект коррозионного происхождения на наружной поверхности.  Рис. 2.3. Фрагменты дефекта типа потеря металла, обнаруженного на нефтепроводе УБКУА Причиной коррозии послужили косые гофры пленочной изоляции, образовавшиеся при намотке на трубу. В полость под пленкой попала влага, которая инициировала подпленоч- 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 [ 15 ] 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 |

||||||

|

|