|

|

|

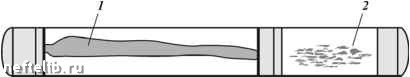

Главная Переработка нефти и газа 6.2. ГИДРОИСПЫТАНИЕ ТРУБ С ДЕФЕКТАМИ ТИПА РАССЛОЕНИЕ МЕТАЛЛА Целью испытаний, описанных в настоящем разделе, является экспериментальная проверка степени опасности дефектов типа расслоение металла, обнаруживаемых в большом количестве при внутритрубной диагностике магистральных нефтепроводов. Испытания проведены при непосредственном участии сотрудников ИПТЭР К.М. Гумерова, Р.Г. Ишмурато-ва, И.К. Гумерова и сотрудников ОаО «Уралсибнефтепровод» В.И. Кирноса, З.А. Мустафина. Одними из важнейших задач после проведения диагностики магистральных нефтепроводов с помощью внутритрубных дефектоскопов являются определение степени опасности обнаруженных дефектов и установление рациональной очередности ликвидации их. В настоящее время степень опасности дефектов определяется по специальной программе-методике, разработанной Центром технической диагностики «Диаскан». Для усовершенствования данной программы -методики необходимы экспериментальные данные по испытаниям труб с различными характерными дефектами. В данном разделе приводятся результаты гидроиспытаний труб с дефектами типа расслоение металла, вырезанных из действующих нефтепроводов как недопустимые. Выбор для испытаний именно таких дефектов был вызван большими спорами по поводу опасности дефектов типа расслоение металла, которых на трубопроводах примерно 40 %. Для испытаний выбрали две трубы диаметром 1220 мм из стали марки 17Г1С, вырезанные из трубопроводов УБК УА и Н К К , со следующими дефектами: дефект № 5790 трубопровода УБК УА - расслоение металла, ширина 273 мм, длина 1337 мм, угловое положение 223°, толщина стенки 11,7 мм;  Рис. 6.8. Стенд для проведения гидроиспытаний: 1 $ дефект № 308, трубопровод НКК, расслоение металла; 2 $ дефект 5790, трубопровод УБКУа, расслоение металла дефект № 308 трубопровода НКК - расслоение металла, примыкающее к поперечным сварным швам, длиной 11 146 мм (на всю длину трубы), толщина стенки 14 мм. Выбранные дефекты документированы при проведении внутритрубной диагностики и определены как опасные. Затем данные дефекты вырезаны из трубопровода как ограничивающие рабочее давление. Для проведения испытаний изготовили стенд (рис. 6.8), состоящий из двух катушек с указанными дефектами. Существуют различные программы испытаний труб и трубопроводов. 1. В заводских условиях типична следующая программа: подъем давления до такого уровня, когда кольцевые напряжения в стенке трубы! достигают 0,9-1,0 нормативного предела текучести стали, выдержка под таким давлением 20 с, сброс давления до нуля. Для данного стенда испытательное заводское давление не превышает 7,33 МПа. 2. П ри испытаниях участков трубопроводов исходят из проектного рабочего давления, которое для данных трубопроводов составляет 5,0 МПа. Гидроиспы!тания состоят из двух этапов: испытания на прочность и испытания на герметичность. П оэтому программа испытаний предусматривает поднятие давления до 1,25 проектного рабочего (6,25 МПа) и выдержку 2 часа, затем снижение давления до уровня проектного рабочего (5,0 М Па) и выдержку 24 ч. 3. П ри оценке остаточного ресурса труб с дефектами испытания проводят в циклическом режиме, когда верхний уровень давления равен проектному рабочему (в данном случае 5,0 М Па), нижний уровень давления на практике составляет 0,5-1,0 МПа. Количество циклов устанавливают 10 000, исходя из того, что за 30 лет эксплуатации трубопровода количество значительных перепадов рабочего давления может достигать именно такого значения (в среднем один перепад давления в сутки). 4. При внедрении различных технологий ремонта дефектных участков трубопроводов, в частности, при сертификационных испытаниях технологии ремонта «Бритиш Газ» программа гидроиспытаний была наиболее жесткой и состояла из следующих трех этапов: испытания в циклическом режиме с верхним уровнем давления, равного проектному давлению (в данном случае 5,0 МПа), количество циклов 10 000; статическое нагружение давлением, создающим в стенке трубы напряжения, равные 105 % нормативного предела текучести (в данном случае 7,7 М Па), выдержка 2 ч; нагружение давлением до разрушения, но не выше 10,0 МПа. 5. Выбранная в данной работе программа испытаний схематично показана на рис. 6.9. Она состоит из нескольких блоков нагружений внутренним давлением. Каждый блок представляет собой 100 циклов нагружения в пределах от Pmin до pmax. Нижний и верхний пределы! нагружения рт;п и pmax растут ступенчато. Испытания продолжаются до разрушения стенда (рис. 6.10). Такое нагружение при испытаниях можно назвать ступенчато-циклическим. Выбранная программа испытаний имеет следующие положительные стороны: программа является ускоренной, так как результат получается за меньшее количество циклов по сравнению с обычными программами испытаний на малоцикловую усталость (программы испытаний 3 и 4 на базе 10 000 циклов при максимальном рабочем давлении). Это положительно сказывается и на долговечности насосного оборудования; все испытания заканчиваются результатом (течью или разрушением) независимо от характеристик испытываемых труб и дефектов; результаты испытаний можно пересчитать на остаточный ресурс для любых рабочих давлений, применяя специальные подходы механики разрушения. Испытания проводились в ступенчато-циклическом режиме (см. рис. 6.9) по следующей программе: 1-я ступень 100 циклов в пределах 1,0-4,0 М Па; 2-я ступень 100 циклов в пределах 1,0-5,0 М Па; 3-я ступень 100 циклов в пределах 2,0-6,0 МПа; 4-я ступень 100 циклов в пределах 2,0-7,0 МПа; 5-я ступень 100 циклов в пределах 3,0-8,0 МПа; 6-я ступень 100 циклов в пределах 4,0-9,0 МПа; 7-я ступень 100 циклов в пределах 4,5-10,0 МПа; 8-я ступень 100 циклов в пределах 5,0-11,0 МПа. Трубы с дефектами выдержали семь ступеней испытаний. На 8-й ступени произошло разрушение трубы при давлении 10,9 М П а. Разрушение произошло как взрыв с большим выбросом воды, сама труба сместилась от реактивного действия воды! на 1,5 м в обратную сторону (рис. 6.11). На месте разрушения заметно выпучивание трубы. Разрушение произошло на месте расположения дефекта № 5790. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 [ 91 ] 92 93 94 95 96 97 98 99 100 101 |

||

|

|