|

|

|

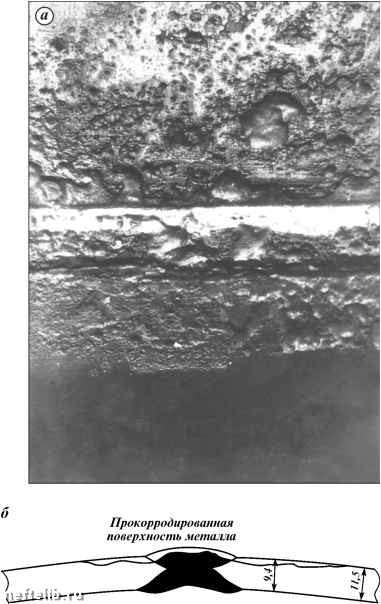

Главная Переработка нефти и газа ную коррозию. Особенность данного случая в том, что элек-трохимзащита оказалась неэффективной, поскольку изоляционная лента не была нарушена, а все необходимые для коррозии компоненты находились под пленкой в гофре и под одним и тем же потенциалом с металлом трубы. Процесс коррозии происходил автономно, почти без участия грунта. Гофр изоляционной пленки образовался в районе про- дольного заводского шва, который имеет геометрическое усиление около 3 мм. Это усиление помешало плотному прижатию изоленты к поверхности трубы в окрестности сварного шва. В результате влага из-под гофра попала также в узкую полость вдоль сварного шва. На рис. 2.4 показано коррозионное состояние околошовной зоны продольного заводского шва, обследованное визуально и по макрошлифам. По результатам осмотра данного дефекта можно отметить следующее: дефектоскоп «Ультраскан WM» показывает качественно правильную картину о дефекте типа потеря металла. количественные показатели дефекта (площадь, глубина) фактически выше на 20-50 %, чем указано в распечатке дефекта. Следовательно, за истекшее время после проведения внут-ритрубной диагностики коррозионный процесс трубопровода продолжался. Поэтому при оценке фактической опасности дефектов типа потеря металла коррозионного происхождения необходимо учитывать поправку на время эксплуатации после диагностики, которая в данном случае составляет 25-30 % (т.е. глубина и размеры дефекта фактически больше в 1,25-1,3 раза по отношению к измеренным внутритрубным дефектоскопом). Особое внимание следует обратить на продольные сварные швы, где коррозия происходит в узкой зоне вдоль границы сплавления. На распечатке дефекта информация о коррозии может не проявиться из-за рассеяния сигнала от неровной поверхности сварного шва. Опасность такой коррозии высока из-за действия нескольких неблагоприятных факторов одновременно: уменьшение толщины стенки от коррозии и снижение прочности трубы; наличие концентрации напряжений на переходе от сварного шва к основному металлу, что ускоряет коррозию (меха-нохимический эффект); охрупченность зон сплавления сварного шва и термического влияния; неравновесная и неоднородная структура зоны термического влияния, что благоприятствует коррозии за счет образования дополнительных анодных зон; затрудненность или невозможность контроля этих дефектов методами внутритрубной диагностики. Тем не менее внутритрубная диагностика является чрезвычайно эффективным методом получения сведений о де-  Рис. 2.4. Общий вид (а) и схема (б) коррозионного состояния продольного (заводского) сварного шва 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 [ 16 ] 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 |

||

|

|