|

|

|

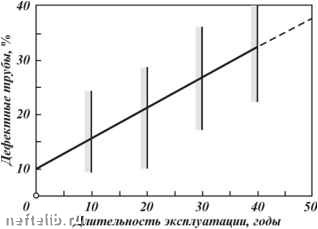

Главная Переработка нефти и газа 4.1. КЛАССИФИКАЦИЯ ДЕФЕКТОВ ДЛЯ РЕМОНТА НЕФТЕПРОВОДОВ Результаты внутритрубной диагностики показывают, что процентное содержание дефектных труб на магистральных нефтепроводах велико и оно растет с увеличением срока эксплуатации. Эта зависимость, построенная по самым сдержанным данным, приведена на рис. 4.1. Ранее приведенные данные (см. табл. 2.10) показывают, что на некоторых трубопроводах картина еще хуже. Например, отношение количества обнаруженных дефектов к количеству труб (длиной 11 м) на УБКУА достигает 80 %, а на ТУ-II превышает 100 %. В таких условиях ремонтировать все дефектные трубы становится бессмысленным; легче заменить весь трубопровод. Но, даже если построить абсолютно новый трубопровод, количество дефектных труб (с расслоениями, включениями, дефектами сварки) окажется порядка 10-30 % (экспертные данные). Поэтому ликвидировать все дефекты невозможно Возникает задача - отобрать для ремонта только те дефекты, которые действительно представляют реальную опасность. Если общее количество опасных дефектов превышает определенный допустимый предел, экономически выгоднее  Рис. 4.1. Усредненная зависимость количества дефектных труб на магистральных нефтепроводах (по данным внутритрубной диагностики) строить параллельную линию. Поэтому стоит важная задача -классифицировать обнаруженные дефекты по признакам, приближенным к нуждам эффективного ремонта (обеспечение наибольшей безопасности при наименьших затратах). Основными такими признаками являются: необходимость дополнительного обследования дефектных участков, обнаруженных внутритрубными инспекционными снарядами; степень опасности дефектов; возможность ремонта без остановки работы нефтепровода. Дополнительный дефеектосккопическкий контроль (ДДК) Такой контроль проводят после пропуска внутритрубны1х снарядов и анализа полученной информации. Контроль осуществляют методом шурфовки нефтепровода на дефектных участках. Методы ДДК определяют эксперты и экспертные организации на основе нормативных требований. ДДК проводят, когда для достоверной оценки опасности дефектов недостаточно информации, полученной внутри-трубным обследованием. Выделить дефекты для ДДК и грамотно провести контроль - тоже непростые задачи. В последние годы участились случаи, когда аварии с разрывом трубопровода произошли именно после проведения ДДК до выполнения ремонта. Н еобходимость выполнения дополнительного дефектоскопического контроля дефектов, обнаруженных внутритрубны-ми снарядами, диктуется следующими обстоятельствами: возможно расхождение данных внутритрубного обследования с реальными параметрами дефекта из -за технических особенностей дефектоскопа; вероятно существование сочетания дефектов различных видов, не определяемых использованным набором внутри-трубных снарядов; прочность и остаточный ресурс дефектных участков зависят от ряда параметров, не контролируемых внутритрубными снарядами. Дополнительному дефектоскопическому контролю подлежат: дефекты, определенные как «опасные» по результатам расчетов прочности нефтепровода на дефектном участке; дефекты, расчетные параметры которых определены недостаточно точно при внутритрубном обследовании нефтепровода; дефекты, вид которых не определен по результатам внут-ритрубной диагностики. При использовании ультразвуковых внутритрубных снарядов «Ультраскан» дополнительному дефектоскопическому контролю подлежат дефекты со следующими параметрами по данным внутритрубного обследования: вмятины и гофры глубиной (высотой) более или равной 2t (t - номинальная толщина стенки трубы); вмятины и гофры глубиной (высотой) более или равной толщине стенки, примыкающие к сварным швам; расслоения металла, примыкающие к сварному шву; расслоения металла с выходом на поверхность стенки; риски и царапины на поверхности трубы длиной более коррозионные дефекты (потери металла) глубиной более 0,1 номинальной толщины стенки, примыкающие к сварным швам. Выбор методов дополнительного дефектоскопического контроля - задача экспертов и экспертной организации. По ст епени опасност и дефект ов для нормальной эксплуатации нефтепровода обнаруженные дефекты делятся на три группы: недопустимые дефекты; опасные дефекты; неопасные дефекты. К недопустимым дефектам относятся: сквозные дефекты; дефекты, создающие препятствие для нормальной эксплуатации нефтепровода по технологическим признакам (например, сужения поперечного сечения трубы выше допуска, застрявшие посторонние предметы внутри трубы и др.); дефекты, являющиеся источником значительного риска аварии (усталостные трещины, опасные дефекты на подводных переходах и др.). В частности, недопустимы следующие дефекты: сужения проходного диаметра более 85 % номинального; вмятины и гофры с риской (трещиной) глубиной (риски или трещины) более 0,3 толщины стенки трубы; вмятины и гофры с дефектами сварного шва общей длиной (вмятины или гофра) более 24в1 и максимальной глубиной более толщины стенки; коррозия на внешней и внутренней поверхностях трубы глубиной более 0,8 толщины стенки; 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 [ 51 ] 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 |

||

|

|