|

|

|

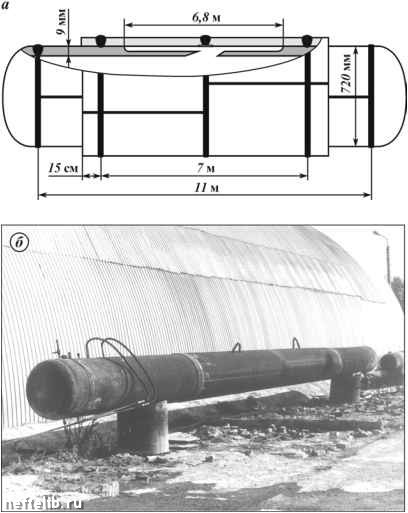

Главная Переработка нефти и газа На этапе 9 труба разрушилась под муфтой при первом цикле нагружения; само разрушение (трещина) не вышло из-под муфты. Выводы! и рекомендации. 1. Неприварная обжимная многосекционная муфта упрочила трубу с дефектом на 27 % (труба с дефектом, но без муфты разрушилась бы при давлении не выше 5,5 МПа, с муфтой разрушилась при давлении 7,0 М Па). 2. Эффект упрочнения трубы с помощью муфты проявился неполностью. П ричина этого заключается в том, что при монтаже муфты одним центратором плотного обжатия не достигается; между стенкой трубы и муфтой остается зазор, наблюдаемый визуально. 3. Технология выполнения продольных сварных швов на подкладных пластинах удовлетворяет требованиям прочности (муфта остановила развитие трещины вдоль трубы и не дала выйти наружу). 4. Н еобходимо усовершенствовать приспособления и технологию монтажа и обжатия муфты. Количество обжимных устройств должно быть не менее двух на 1 м муфты. Обжимное устройство должно обеспечивать равномерное по периметру трубы радиальное давление на трубу. Для этого необходимо пользоваться гидравлическим обжимными устройствами. 6.4.2. ИСПЫТАНИЕ ДВУХСЕКЦИОННОЙ УДЛИНЕННОЙ ПРИВАРНОЙ МУФТЫ Подготовка стенда. После выполнения испытаний, описанных в разделе 6.4.1, концы муфты решили приварить к трубе, превратив неприварную муфту в приварную (см. рис. 4.7). Для этого к концам муфты пристыковали технологические кольца шириной 15 мм и выполнили кольцевые сварные швы без подкладных пластин (рис. 6.19). Под муфтой остался прежний дефект, ставший сквозным после первых испытаний. Программа испыт анийй предполагала следующие этапы: 1. Медленный подъем давления в трубе до 6,6 МПа (максимальное допустимое рабочее давление). 2. Выдержка в течение 30 мин под давлением 6,6 МПа. 3. Нагружение 100 циклами давления в диапазоне 3,06,6 МПа.  Рис. 6.19. Схема (а) и общий вид (б) стенда для гидроиспытаний приварной удлиненной муфты, установленной на трубу с дефектом в виде сквозного разрушения 4. Н агружение 100 циклами давления в диапазоне 3,07,6 М П а. 5. Н агружение 100 циклами давления в диапазоне 3,07,5 М П а. 6. Нагружение 100 циклами давления в диапазоне 4,08,0 М Па. 7. Нагружение 100 циклами давления в диапазоне 4,08,5 М Па. 8. Медленное повышение давления до 9,0 МПа. 9. Выдержка в течение 2 ч под давлением 9,0 МПа. 10. Нагружение 100 циклами давления в диапазоне 4,09,0 МПа. 11. Нагружение 100 циклами давления в диапазоне 4,09,5 М Па. 12. Медленное повышение давления до 10,0 МПа. П ри циклических испытаниях перепады давления составляли 3,5-5,5 М П а, что не ниже перепадов, происходящих на нефтепроводах. Процесс испытанийй. На первом же этапе при давлении порядка 2,0 М Па под технологическими кольцами на обоих концах муфты обнаружились «запотевание» и медленный выход воды. Испытание приостановили и выполнили повторное дефектоскопическое обследование кольцевых герметизирующих сварных стыков (после сварки провели ультразвуковой дефектоскопический контроль, но дефекты не обнаружили). П ри повторном более тщательном обследовании на сварных швах обнаружили мелкие дефекты, которые характерны для всех сварных швов, выполняемых в полевых условиях. Шлифмашинкой вырезали дефектные участки сварного шва и заново заварили эти участки более тщательно, но по той же технологии. Снова выполнили дефектоскопический контроль, при этом не обнаружили недопустимых дефектов сварки. Возобновили испытания и при давлении 2,0 М Па опять обнаружили «запотевание» и медленный выход воды из-под технологических колец на обоих концах муфты. И нтенсив-ность выхода воды была такая же, как и в первом случае. Остановили испытания. После анализа возможных причин неудачи и консультаций со многими специалистами решили, что необходимо изменить технологию выполнения герметизирующих кольцевых сварных швов. Было предложено апробировать следующие две технологии. 1. Герметизирующий кольцевой сварной шов выполнить в два этапа. До установки технологического кольца выполнить угловой шов, соединяющий край муфты с трубой (рис. 6.20). П осле выполнения углового шва провести дефектоскопию. Если качество шва удовлетворительное, то установить техно- 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 [ 96 ] 97 98 99 100 101 |

||

|

|