|

|

|

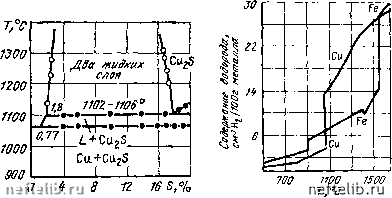

Главная Переработка нефти и газа Газы, образующиеся в результате этих реакций, в меди не растворяются и, создавая большие давления, приводят к образованию трещин, возникает так называемая «водородная болезнь» меди. Кислород, содержащийся в меди, ухудщает ее пластичность, повышает твердость, уменьшает тепло- и электропроводность. Взаимодействие с серой. Диаграмма состояния Си-S приведена иа рис. 27.2. Сера хорошо растворима в жидкой Си и практически не растворима в твердой. Содержание S в Си регламентируется ГОСТ 859-78 и ее присутствие в ограничеком количестве до 0,1 % (по массе) существенно ие отражается на процессе сварки. Взаимодействие с водородом. Водород влияет на качество сварных соединений из Си и ее сплавов, вызывая пористость в металле шва и образо-  Рис. 27.2. Диаграмма состояния системы медь -сера Рнс. 27.3. Изобары растворимости водорода в меди и железе (PUj = 1,013-105 Па) вание трещин. Водород растворяется в Си в соответствии с законом Си-вертса и его растворимость зависит от температуры н парциального давления в газовой атмосфере. Растворимость Н в Си в процессе кристаллизации изменяется почти в два раза сильнее, чем в железе (рис. 27.3), это приводит к тому, что при высокой скорости кристаллизации сварочной ванны при сварке меди газ не успевает выделяться из металла, образуя поры или концентрируясь в микронесплощностях, создает высокое давление, приводящее к зарождению трещины. При сварке не исключена возможность образования дефектов в результате термической диффузии И из основного металла к шву. Концентрируясь вблизи линии сплавления, Н создает пористость в околощовной зоне. Поэтому при сварке ответственных изделий из Си, в которых необходима высокая плотность металла, к основному металлу необходимо предъявлять жесткие требования по содержанию в нем водорода. Электрощлаковый переплав или вакуумная плавка значительно снижают содержание И в Си. 27.2. Основные марки, структура и механические свойства сплавов меди Чистая медь в соответствии с ГОСТ 859-78 выпускается девяти марок: МООбк, МО, МОб, Ml, Mlp, М2, М2р, МЗ, М4, содержание меди в которых меняется от 99,99 % (МООбк) до 99,0 % (М4), Основными типами сплавов иа основе меди являются латуни и бронзы. Латуни это медноцинковые сплавы, обладающие высокими Mexannqef-скими н технологическими свойствами. Химический состав латуней определяется ГОСТ 15527-70 и ГОСТ 17711-80. Марка латуни определяется по содержанию меди Латуни, содержащие Zn в пределах а-твердого раствора, т. е. до 39 % Zn, очень пластичны, хорошо свариваются н легко обрабатываются давлением в горячем и холодном состоянии, коррознонностойки. При больших концентрациях Zn образуются интерметаллиды CuZn, CuZnj и др., ухудшающие пластические свойства латуни. Практическое применение имеют латуни, содержащие до 50 % Zn. Специальные латуни, кроме Zn, содержат Fe, AI, Si, Ni н другие компоненты (ЛА77-2, ЛАЖ60-1-1 и т. д.). Алюминий уменьшает летучесть цинка, образуя на поверхности расплавленной латуни защитную пленку из оксида алюминия. Железо задерживает рекристаллизацию латуней н измельчает зерно, повышая механические н технологические свойства сплава. Кремний улучшает свариваемость латуней Бронзы представляют собой сплавы Си с содержанием Zn не более 4- 5 %. Основными легирующими компонентами являются Sn, AI, Mn, Si, Be, Fe и другие элементы. Название бронзы дается по основному легирующему компоненту. Бронзы делятся на две большие группы: оловянные бронзы, химический состав определяется ГОСТ 18175-78, ГОСТ 5017-74, ГОСТ 613-79, и безоловянные бронзы, не содержащие олова, химический состав определяется ГОСТ 493-79, ГОСТ 18175- 78. 27.3. Свариваемость меди и ее сплавов 27.3.1. Особенности свариваемости Общие вопросы свариваемости [2] определяются влиянием термического цикла сварки на физические свойства металла: его прочность и пластичность. Для Си эти свойства будут зависеть от степени ее чистоты. Так, Си с повышенной концентрацией водорода может иметь провал пластичности в интервале температур 350-450°, который для чистой меди обычно не регистрируется. Сварка чистой Си существенно отличается от сварки сталей в силу особенностей теплофизических свойств этих металлов. Большие тепло- и температуропроводности Си создают высокие градиенты температуры и скорости охлаждения, а также определяют малое время существования сварочной ванны, что требует применения повышенной погонной энергии или предварительного подогрева, а это является нежелательным осложнением технологии сварки. Значительный коэффициент линейного расширения и его зависимость от температуры вызывают необходимость сварки при жестком закреплении кромок или по прихваткам. При большой толщине металла следует регулировать величину зазора при сварке. Малое время существования сварочной ванны в жидком состоянии ограничивает возможности ее металлургической обработки. В частности, при раскислении меди требуются более активные раскислители, чем при сварке сталей. 27.3.2. Сопротивляемость ГТ Особенностью сварки Си и ее сплавов является склонность швов к образованию горячих трещин. Кислород, сурьма, висмут, сера и свинец образуют с медью легкоплавкие эвтектики, которые скапливаются по границам кристаллитов. Это требует ограничения содержания примесей в меди: О2 - до 0,03, Bi - до 0,003, Sb -до 0,005, РЬ -до 0,03% (по массе) [3]. Для ответственных конструкций содержание этих примесей должно быть еще ниже: ОгО.О], Bi<;0,0005, Pb:0,004 % [3]. Для особо ответственных изделий содержание О2 должно быть значительно ниже -менее 0,003 % (по массе). Содержание S не должно превышать 0,1 % (по массе). 27.3.3. Склонность к порообразованию Медь и ее сплавы проявляют повышенную склонность к образованию пор в металле шва и околошовной зоне. Причиной образования пор является водород, водяные пары или образующийся углекислый газ при взаимодействии окиси углерода с закисью меди. Высокие градиенты температуры способствуют развитию термической диффузии водорода в зоне термического влияния, что приводит к сегрегации водорода вблизи линии сплавления и увеличивает вероятность возникновения дефектов: пор, трещин [4]. Растворимость водорода в меди зависит от содержания в ней кислорода и легирующих компонентов. При сварке латуней причиной пористости может стать испарение Zn, температура кипения которого ниже температуры плавления Си и составляет 907 °С. Испарение Zn уменьшает введение Мп или Si. При сварке бронз выгорание легирующих примесей также может стать причиной появления пористости. 27.4. Технология сварки и свойства соединений 27.4.1. Подготовка под сварку Свариваемый металл и электродная проволока перед сваркой тщательно очищаются от окислов механически (шабером, наждаком и пр.) или химически (травлением в растворе, содержащем в 1 л 75 мл HNO3, 100 мл H2SO4, I мл НС1, остальное - дистиллированная вода, с последующей промывкой в воде, затем обезжириваются) [3}. Выбор технического процесса сварки изделия в первую очередь определяется его назначением, сложностью (наличие ко- 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 [ 118 ] 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 |

||

|

|