|

|

|

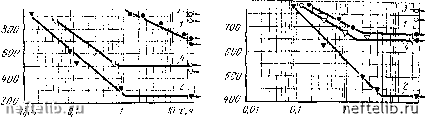

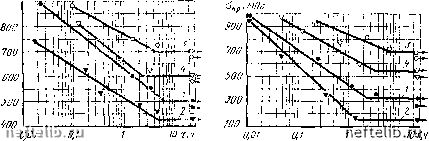

Главная Переработка нефти и газа риалов задач получения металла шва без ГТ решается достаточно успешно. Наиболее распространенным и опасным дефектом сварных соединений сталей являются XT в зоне термического влияния  Рнс 10 6 Примеры холодных трещин в сварных соединениях а - поперечные, б - продольная в корне металла многослойного шва, в - корневая 3 угловом соединении и металле шва, возникающие в закаленной структуре под влиянием водорода и сварочных напряжений [3, 4]. При сварке многослойных швов часто встречаются поперечные трещины, пересекающие металл шва и частично металл околошовной зоны, а также внутренние продольные трещины металла корневых швов, в угловых и стыковых соединениях листового проката сталей толщиной более 12 мм возможно образование ламелярных трещин Они располагаются в основном металле, направлены параллельно границе сплавления и могут вызывать разрушения типа отрыва Примеры холодных трещин в сварных соединениях легированных сталей приведены на рис. 10.6.  101,4 Рис !0 7 Влияние скорости охлаждения иду5 и насыщенности швов водородом на сктоиность к замедленному разрушению проб имплант из стати 14К2ГМР -6/5=8С,с [Н]д„ф=о,0 мл/100 г, г- ffi>6/5=18 С/с, [Н]д„ф=12,5 мл/100 r,J-a>6/5= -9-С/с, [Н]д„ф =3,0 мл/100 г 4-w6/ = = 9Х/с, [HI ф =12,5 мл/100 г Рнс. 10 8 Влияние скорости охлаждения Шб5 и насыщенности швов водородом на склонность к замедленному разрушению проб имплант из стали 12ГН2МФАЮБ (обозначения - см рис 10 7i  Рнс 10 9 Влияние скорости охлаждения шду5 и насыщенности швов- водородом на склонность к замедленному разрушению проб имплант из стали 14ХГН2МДАФЬ (обозначения - см рис 10 7) Рис 10 10 Влияние скорости охлаждения н насыщенности швов водородом на склонность к замедленному разрушению проб имплант из стали 12ХГН2МФБДАЮ (обозначения - см рис 10 7) Сопротивляемость сварных соединений образованию холодных трещин оценивают по результатам испытаний специальных проб Результаты испытаний на замедленное разрушение по методу имплант образцов из сталей 14Х2ГМР, 12ГН2МФАЮ, 14ХГН2МДАФБ и 12ХГН2МФБДАЮ приведены на рис. 10.7- 10.10. Сварку этих образцов, установленных в отверстиях же- стко закрепленной в испытательной установке базовой пластины толщиной 20 мм, осуществляли в один проход электродами АНП-2 4,0 мм на режиме: 7=170 А, У=26 В, у = 9 м/ч. Скорость охлаждения сварного соединения варьировали (11Уб/5 = = 20 и 13 °С/с), изменяя начальную температуру пластины. Количество диффузионного водорода ([Н]диф=3-4 и 12- 13 мл/100 г) в наплавленном металле определяли хроматогра-фическим методом. Нагружение образцов начинали при их охлаждении после сварки до температуры 120-100 "С. Высокая сопротивляемость сварных соединений низкоуглеродистых легированных сталей образованию трещин обеспечивается в случае, когда содержание диффузионного водорода в наплавленном металле не превышает 3,5-4,0 мл/100 г. Более высокая концентрация водорода приводит к снижению сопротивляемости соединений образованию холодных трещин [5]. При выбранных условиях испытаний ([Н]диф = 2,8-3,0 мл/100 г и ffi)6/5= 13 °С/с) у сварных соединений сталей 14Х2ГМР и 12ГН2МФАЮ замедленное разрушение не происходит (точка 3 на рис. 10 7 и 10.8). Для предотвращения образования холодных трещин в сталях 14ХГН2МДАФБ и 12ХГН2МФБДАЮ необходимы ограничения допускаемых скоростей охлаждения. По диапазонам допускаемых скоростей охлаждения зоны термического влияния, обеспечивающих достаточную сопротивляемость образованию холодных трещин, рассматриваемые стали могут быть расположены в следующий ряд: 1) 06/5=1318 °С/с 14Х2ГМР, 13ХГМРБ, 14ХГ2САФД и 12ГН2МФАЮ; 2) Шб/5=7-М2 °С/с 14ХГНМДАФБРТ и 14ХГН2МДАФБ-, 3) We/5 = 4~6 °С/с 12ХГН2МФБДАЮ. Для предотвращения образования холодных трещин при сварке соединений большой толщины и «жесткости» следует применять предварительный подогрев. Как правило, он назначается при сварке металла толщиной свыше 20 мм. Температура подогрева 80-100 °С. При сварке металла толщиной свыше 40 мм температура подогрева 100-150 °С. Выполнение предварительного подогрева протяженных разделок кромок металла таких толщин - достаточно трудоемкая операция. В этом случае возможно ограничение температуры подогрева до 80- 100 °С за счет введения дополнительного послесварочного нагрева сварных соединений в интервале 150-200 °С. Такой прогрев производится с поверхности металла шва, причем температура после сварки перед подогревом должна быть не менее 150 °С. Время нагрева назначается из расчета 1,5-2 мин на 1 мм толщины соединения При температуре окружающего воз-духа<0 °С необходим предварительный подогрев свариваемых кромок до 100-120 °С для металла всех толщин менее 30 мм и при 130-150 °С для металла больших толщин. Подогрев 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 [ 57 ] 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 |

||

|

|