|

|

|

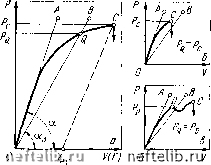

Главная Переработка нефти и газа ным. Хрупкое разрушение часто происходит внезапно и распространяется с большой скоростью с малыми затратами энергии. В ряде случаев оно приводит к катастрофическим разрушениям сварных конструкций в процессе эксплуатации. Металлы и сплавы с о. ц. к. решеткой разрушают пластично (вязко) или хрупко в зависимости от состава и условий эксплуатации. Примеси и легирующие элементы, блокирующие подвижность дислокаций, повышают склонность к хрупкому разрушению. Переход от пластичного к хрупкому разрушению может произойти при снижении температуры, увеличении скорости деформирования и остроты надреза до определенных пределов, характерных для данного сплава. Процесс хрупкого разрушения может включать три этапа: возникновение трещин, медленное (стабильное) ее развитие и лавинообразное (нестабильное) распространение разрушения. Отдельные конструкции допускают к эксплуатации с трещиной или трещиноподобным дефектом при условии контроля за их медленным развитием и своевременного предупреждения лавинообразного разрушения. В сварных соединениях низкоуглеродистых сталей наиболее склонны к хрупкому разрушению участки ЗТВ, нагреваемые до 200-500 °С. Их охрупчивание связано с деформационным старением. В соединениях легированных сталей наибольшую степень охрупчивания получают участки ОШЗ на расстоянии ~0,1 мм от линии сплавления вследствие укрупнения зерна и образования твердых и малопластичных составляющих структуры в результате превращения аустенита (так называемое «трансформационное» охрупчивание). Одной из причин охрупчивания может быть сегрегация примесей на границах зерен, обусловливающая межкристаллитное (межзеренное) хрупкое разрушение. Эта причина является характерной для многослойных сварных соединений некоторых легированных сталей, подверженных отпускному охрупчиванию. Снижение степени охрупчивания металла сварных соединений достигается технологическими и металлургическими способами. Для низкоуглеродистых сталей это ограничение q/v или высокий отпуск сварных соединений. Для легированных сталей технологические меры аналогичны применяемым для предотвращения холодных трещин. Весьма эффективными являются металлургические методы. Легирование сталей Мо, Ni, снижение содержания вредных примесей S, Р, О2, N2 и Нг уменьшает их склонность к хрупким разрушениям. Стали ЭШП и ВДП и металл их сварных соединений имеют достаточно высокое сопротивление хрупким разрушениям. 6.7.2. Способы и критерии оценки Наиболее распространенным способом оценки склонности к хрупкому разрушению являются испытания серии образцов с V-образным надрезом на ударный изгиб при различных температурах {KCV). Критерий оценки - критическая температура перехода от вязкого к хрупкому разрушению Гкр или порог хладноломкости. Ткр соответ- Tunl Тип и Тип ж bi8t(bi50) b=2t bcLlSb Н-1,гЬ 2a-0,S5b ТипШ Щ10° 30-60° R,i 0,1  e« 0,06 b i„=l0.45 -0,55jb ствует температуре достижения определенной минимальной ударной вязкости, например равной 200 кДж/м. Чем выше Гкр, тем больше склонность металла к хрупкому разрушению. Гкр служит для сравнительной оценки материалов, отличающихся составом и структурой. Применительно к испытанию сварных соединений V-образиый надрез наносится в исследуемой зоне соединения: по оси сварного шва, зонам сплавления или термического влияния. Сопротивление нестабильному распространению трещины или трещиностой-кость металла при статическом нагружении по ГОСТ 25.506-85 оценивают по одному или нескольким критериям: а) силовому - критическому напряжений Kic, б) деформационному - критическому раскрытию в вершине трещины бс", в) энергетическому - критическому значению /-интеграла /ic (работы пластической деформации и разрушения). Для определения критериев трещиностойкости применяют несколько типов образцов (рис. 6.23). Надрез h выполняют с помощью специальных фрез, шлифовального круга, пропиливанием от центрального отверстия или электроискровым способом. Усталостную трещину {U-h) наносят при переменном растяжении с коэффициентом асиммет- Рис. 6 23 Образцы для определения критериев трещиностойкости тип I - с центральным надрезом для осевого растяжения, типа И - с боковым надрезом для осевого растяжения; тип HI - с боковым надрезом для внецентренного растяжения, тип IV - с боковым надрезом для трехточечного изгиба коэффициенту интенсивности рии y? = 0,l-f-0,2 и номинальных напряжениях при максимальном усилии цикла не более 0,5ао,2 Испытания выполняют статическим нагружением, при этом скорость роста коэффициента интенсивности напряжений (КИН) К должна оставаться в пределах 0,5-1,5 МПа М/с В процессе испытаний регистрируют диаграмму Р-v или Р-f, где V - смещение берегов надреза, фиксируемая специальными датчиками, а f--прогиб в точке приложения Р (рис. 6.24). По диаграмме определяют разрушающее усилие Р и усилие Pq. Последнее устанавливается построением прямой ОВ, наклоненной к оси V (или i) под углом as, тангенс которого на 5 % меньше тангенса угла а наклона касательной OA к начальному линейному участку диаграммы. По Pq вычисляют Kq по формулам для расчета  КИИ: Рис 6 24 Диаграмма усилие (Р) и смещение берегов надреза (V) или прогиб / t л1ъ Образец тип I Y\ = = 0,2369 [1 + 6,827 (2 6)]; II Кп= { -0,518[1 - - 5,456 ( 6)]}; III Кп1= {-5,219 [1- - 5,739 (№)]}; IV Fiv=I/b {- 1,555 [1- - 5,456 ( 6)]}, где / - уточненная после разрушения образца длина исходной усталостной трещины /о. По величинам Kq и оо.г вычисляют расчетные размеры сечения образцов: PK-2,5(KQ/ao а) Величину Kq принимают равной К\с, если Pz\,\Pq и tph/t\, что соответствует плоской деформации при развитии трещины. Если последнее неравенство не удовлетворяется, то для определения Kic следует испытать образцы большей толщины t. Величину бе вычисляют для точек С диаграмм Р - v по формуле 2а,,2£ 0,46 + 0,6/ где Кс* - критический условный КИН, полученный расчетом с заменой Pq на Рс, Vpc - смещение берегов надреза при разрушении образца, определяемое построением на диаграмме Р - V прямой СЕ параллельно касательной OA. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 [ 46 ] 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 |

||

|

|