|

|

|

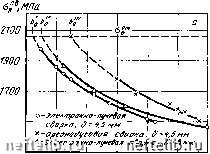

Главная Переработка нефти и газа свойств участков, окружающих мягкую прослойку, на прочность сварных соединений. Экспериментально обоснован новый критерий- относительная ширина мягкой прослойки bjbo, определяющий предел прочности сварного соединения (рис. 11.10,6). Предложенная эмпирическая зависимость имеет вид [6] = о1 + 0,3а«. V6, + 0,3а" ьуь], где ав" - предел прочности сварного соединения; Ов предел прочности мягкой прослойки; Ьц-ширина прослойки при рав-нопрочности сварного соединения основному металлу; Ь\ - текущая ширина прослойки.  1500 1300 0,8 1,1 1,6 1,0 2,4 2,8 Ь,мм го 1,8 1,6 3,t 4,1 Ь/бд Рнс 11 10 Зависимость предела прочности сварных соединений 42Х2ГСНМА от. о - ширины разупрочнениого участка, б - относительной ширины разупрочнениого участка, О - электроннолучевая сварка, 6=4,5 мм, X - аргоно-дуговая сварка, 6= -4,5 мм, Д - электронно лучевая сварка, 6=8 мм Следовательно,, технологические процессы сварки, приводящие к сужению участка зоны термического влияния сварных соединений среднеуглеродистых мартенситно-бейнитных сталей, повышают не только технологическую, но и конструктивную прочность соединений и позволяют достигнуть равнопрочность сварных соединений предварительно термоупрочненному основному металлу в условиях эксплуатации. 11.2.4. Выбор тепловых режимов сварки Установлено, что участок ВХМН является наименее пластичным участком с низкой ударной вязкостью. Уровнем его свойств определяется склонность сварных соединений к замедленному разрушению. Именно на подплавленных границах формируются микронесплошности, которые развиваются в виде горячих или холодных трещин. На основании вышеизложенного методы, способствующие уменьшению склонности околошовной зоны сварных соединений к образованию трещин, целесообразно разделить на две группы в зависимости от их влияния на кинетику процесса формирования трещин. К первой группе следует отнести методы, способствующие уменьшению склонности к зарождению трещин, ко второй-методы, способствующие уменьшению склонности к их развитию. В первую группу входят методы, предусматривающие сварку с применением источников, обеспечивающих концентрированный нагрев с малыми погонными энергиями; рафинирование и модифицирование основного металла; применение аустенитных и легированных ферритных электродных проволок с пониженной температурой плавления; ослабление непосредственного воздействия источника нагрева на свариваемые кромки путем увеличения количества расплавляемого присадочного металла, применяя горячую или холодную присадку, крошку и др.; применение наплавки кромок и другие. Во вторую группу входят методы, предусматривающие предварительный или сопутствующий подогрев; термическую обработку сварных соединений после сварки; смещение бейнитно-мартенситных превращений околошовной зоны в область повышенных температур и др. Многолетний опыт эксплуатации сварных конструкций из среднеуглеродистых мартенситно-бейнитных сталей указывает на большую эффективность первой группы методов, способствующих уменьшению склонности к зарождению трещин. Эта тенденция сильнее проявляется при повышении содержания углерода в стали (0,4 % и более) и усложении ее системы легирования. 11.3. Технология сварки и свойства соединений 11.3.1. Сварка покрытыми электродами Для дуговой сварки среднеуглеродистых мартенситно-бейнит ных сталей применяют различные электроды (табл. 11.7) в за висимости от прочности и пластичности свариваемой стали а также условий эксплуатации сварных конструкций. Для сварки сталей высокой и средней прочности при тол щинах более 2,0 мм рекомендуются электроды типа Э100 ВИ10-6 (СВ-18ХМА) и типа Э85, НИАТ-ЗМ (Св-08А), ГОСТ 9467-75. Для получения соединений с высокой стойкостью к образованию холодных трещин, а также швов с высокими пластическими свойствами и малой чувствительностью к концентраторам напряжений рекомендуется применять электроды со стержнем, обеспечивающим аустенитную структуру шва. При прочности металла шва 600 МПа обеспечивается высокая рабо- ТАБЛИЦА 11.7 ЭЛЕКТРОДЫ для ДУГОВОЙ СВАРКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ И МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛА ШВА Марка стали Термическая обработка Электрод ГОСТ Механические свойства, не менее 25ХГСА ЗОХГСА 25ХГСА ЗОХГСА 25ХГСА ЗОХГСА 12Х2НВФА 23Х2НВФА 12Х2НВФА 23Х2НВФА ЗОХГСНА ЗОХГСНА Закалка и отпуск после сварки на < 900 МПа Закалка и отпуск после свар- >900 ки на МПа Сварка в упрочненном состоянии без последующей термической обработки Закалка и отпуск после сварки на > 1000 МПа Сварка в упрочненном состоянии без последующей термической обработки Закалка и отпуск после сварки на Ов = 1600-- 1800 МПа Сварка в упрочненном состоянии без последующей термической обработки Э70 Э85 Э-10Х20Н9Г6С Э-11Х15Н25М6АГ2 Э85 ЭЮО Э-10Х20Н9Г6С, Э-11Х15Н25М6АГ2 Э85, ЭЮО, Э150 Э-10Х20Н9Г6С, Э-11Х15Н25М6АГ2 Э-06Х19Н11Г2М2 9467-75 9467-75 9467-75 10052-75 10052-75 9467-75 9467-75 10052-75 9467-75 10052-75 700 800 600 600 0,90ав основного металла 900 1400 60 50 90 90 60 50 60 90 50 40 тоспособность конструкций в условиях динамических и ударных нагрузок. Аустенитные электроды применяются для соединений, не подвергающихся термической обработке после сварки. 11.3.2. Сварка в защитных газах Высокое качество сварных соединений толщиной 3-5 мм достигается при аргонодуговой сварке неплавящимся электродом [2, 7]. При выборе присадочного материала (электродной 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 [ 67 ] 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 |

|||||||||||||||||||||||||||

|

|