|

|

|

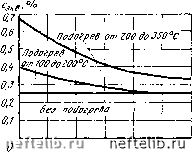

Главная Переработка нефти и газа Глав а 8. НИЗКОЛЕГИРОВАННЫЕ ПЕРЛИТНЫЕ СТАЛИ (Хакимов А. Н.) 8.1. Назначение сталей Низкоуглеродистые иизколегироваииые стали перлитного класса применяются в различных конструкциях взамен углеродистых, обеспечивая снижение металлоемкости на 20-50 %. Оии широко используются в строительстве трубопроводов, конструкций газонефтехимических производств, судов, мостов и других сооружений, эксплуатируемых в температурном интервале от -70 до +475°С в зависимости от химического состава и структурного состояния, обеспеченного термообработкой. 8.2. Состав сталей Одним из наиболее эффективных средств повышения качества низкоуглеродистых сталей является их упрочнение за счет легирования такими элементами, как Si, Мп, и повышения дисперсности структуры посредством термической или термомеханической обработки. Содержание С в низколегированных сталях не превышает 0,23 %. В зависимости от легирующих элементов, суммарное содержание которых в составе стали не превышает 5%, различают марганцовистые, кремнемарганцо-вистые, хромокремнемарганцовистые и другие стали, представленные в табл. 8.1. По содержанию S и Р эти стали можно отнести к качественным ТАБЛИЦА 8.1 ХИМИЧЕСКИЙ СОСТАВ И МЕХАНИЧЕСКИЕ СВОЙСТВА НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ

сталям В последние годы расширяется производство и применение рафинированных посредством электрошлакового, вакуумного переплава сталей, обработанных в ковше синтетическими шлаками с целью снижения содержания серы в их составе для повышения сопротивляемости образованию слоистых (ламинарных) трещин. . 8.3. Механические свойства сталей Введение в состав низкоуглеродистых сталей легирующих элементов (до 2 % каждого и до 5 % суммарно) способствует повышению прочности и сопротивления хрупкому разрушению, не ухудшая их свариваемости Прочность сталей Показатели механических свойств сталей представлены в табл 8 1 Они характерны для проката в горячекатаном либо в нормализованном состояниях Термическое упрочнение позволяет дополнительно на 20-50 % увеличить уровень показателей прочности Ударная вязкость. По ударной вязкости, в особенности при отрицательных температурах, низколегированные стали превосходят низкоуглеристые стали Термическое упрочнение позволяет повысить уровень ударной вязкости в 1,5-2 раза и обеспечить высокую сопротивляемость хрупкому разрушению низколегированных сталей 8.4. Свариваемость сталей Легирующие элементы оказывают существенное влияние на показатели свариваемости сталей. Увеличение содержания элементов, повышающих закаливаемость, сопровождается снижением сопротивления сварных соединений образованию холодных трещин [1]. Элементы, упрочняющие твердый раствор, способствуют, как правило, снижению ударной вязкости металла в околошовном участке ЗТВ сварных соединений. 8.4.1. Типы структур в зоне термического влияния Наиболее распространенные в металлургической практике легирующие элементы Мп, Сг, Мо снижают диффузионную подвижность С и, как следствие, увеличивают уровень значений характеристических длительностей Тф, Тп, Тб, понижают температурный интервал у«-превращения. Поэтому при общепринятых режимах сварки в околошовном участке возрастает вероятность образования мартенсита и понижается сопротивляемость сварных соединений образованию холодных трещин. 8.4.2. Влияние легирующих элементов Мп упрочняет феррит, снижает температуру начала у-а-пре-вращения, способствует процессу карбидообразования. Сг и Мо существенно снижают критическую скорость охлаждения, подавляют перлитное превращение, расширяют область промежуточных превращений на диаграмме. Такие элементы, как А1, Ti, Nb, интенсифицируют процесс у- «-превращения при высоких температурах, способствуя увеличению числа центров кристаллизации и получению мелкозернистой структуры.  Ю 20 J0 40 50 ffff Толщина проката, мм температуры и 8.4.3. Выбор тепловых режимов сварки Одним из технологических средств, снижающих вероятность появления холодных трещин, является предварительный и сопутствующий подогрев [1]. Для определения температуры подогрева стали с целью предотвращения образования холодных трещин в зависимости от содержания в ней химических элементов и толщины проката можно воспользоваться графиками, приведенными на рис. 8.1 [3]. Значения Сэкв, отложенные по оси абсцисс, определяют как: Сэкв = с -f Мп/6 + Si/5 + Сг/6 + -f Ni/12-i-Mo/4-l-V/5-i-Cu/7+ Р/2. Здесь символы обозначают содержание соответствующих химических элементов в процентах. Предельное их содержание не должно превышать 0,5 % С; 1,6% Мп; 1 % Сг; 3,5% Ni; 0,6 % Mo; 1 % Cu. Как видно, необходимая температура подогрева возрастает с увеличением степени легированности стали и толщины свариваемого проката. Другая методическая последовательность, рассмотренная в работе [3], позволяет дифференцированно определять условия подогрева для корневых и заполняющих швов в соответствии с номограммой, представленной на рис. 8.2. Методика пользования номограммой на примере сварки корневого шва стали толщиной 30 мм при значении тока 250 А, напряжении дуги 25 В, скорости сварки 25 см/мин представлена ниже: Восстанавливаем перпендикуляр из точки а, соответствующей /=250 А, до пересечения с прямой, ссютветствующей напряж,енню 25 В, и получаем точку б в квадранте /. Затем проводим горизонталь б - в до пересечения с прямой, соответствующей скорости сварки 25 см/мин, в квадранте . После этого опускаем перпендикуляр из точки в до пересечения с кривой, соответствующей толщине проката 30 мм, и получаем точку г; затем проводим горизонталь г - <9 до пересечения с прямой /, соответствующей условиям сварки корневого шва в квадранте IV, восстанавливаем перпендикуляр из точки <3 и в точке е определяем температуру подогрева, соответствующую 150°С Рис 8 1 Определение подогрева в зависимости от С толщины свариваемого проката !31 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 [ 51 ] 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|