|

|

|

Главная Переработка нефти и газа Подкладные кольца и замковые соединения для сталей, например ЗОХГСНА, не рекомендуются, так как они снижают надежность изделия в эксплуатации. Вместо подкладных колец первые слои целесообразно выполнять аргонодуговой сваркой на весу. Электродную проволоку и флюс для сварки конструкционных сталей выбирают согласно табл. 11.9. Для предотвращения пористости и наводораживания щвов флюсы перед сваркой необходимо прокаливать, чтобы их влажность не превышала 0,1% для стекловидных флюсов и 0,05% для пемзо-видных. Это достигается нагревом стекловидных флюсов до

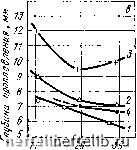

17 29 39 Спорость сварки , м/ч  Рис, 11.11. Влияние скорости сварки на ширину зоны закалки (а), долю участия основного металла в шве (б), глубину проплавления (в): / - одиодуговая сварка; 2 - двудуговая сварка; 3 - двудуговая сварка форсированный режим; 4 - одиодуговая сварка с подогретой присадкой 350-400 °С, а пемзовидных до 400-500 °С с выдержкой 2- 3 ч. Максимальная температура нагрева под прокалку применяемых флюсов (табл. 11.9 )не должна превышать 650-700 °С во избежание окисления компонентов флюса и его спекания. В случае сварки жестких узлов ферритными проволоками, а также соединений сталей ЗОХГСА, ЗОХГСНА, 40ХГСНЗМА и др. большой толщины применяют подогрев 150-300 °С. Непосредственно после сварки ферритными проволоками во всех случаях необходим общий или местный отпуск при 600- 650 °С для предупреждения образования холодных трещин. Сварку аустенитными материалами производят без предварительного подогрева и последующей термообработки соединений. Узлы в виде толстостенных труб различного диаметра из сталей ЗОХГСНА и 40ХГСНЗМА, предназначенные для ответственных силовых конструкций, изготавливают многослойной сваркой под флюсом АН-15 и АН-15М проволокой Св-20Х4ГМА диаметром 2,5-3 мм. Дальнейшее существенное увеличение производительности возможно при сварке с применением двух и более проволок. Представляет интерес сопоставить по производительности только те способы сварки двумя проволоками, при которых сохраняется достаточно высокое качество участка ВХМН. Сопоставлены однодуговая сварка, двудуговая сварка, двудуговая сварка с форсированным режимом на второй дуге, сварка одной дугой на форсированном режиме с подачей дополнительной подогретой присадочной проволоки со скоростью 123 м/ч. Сварка стали 30Х2Н2М толщиной 80 мм проволокой Св-08Х20Н9Г7Т на постоянном токе прямой полярности под флюсом АН-22. Установлено, что ширина участка ВХМН максимальна в технологических вариантах с более широкой зоной закалки. При двудуговой сварке заметно возрастает ширина зоны закалки (рис. 11.11, а) по сравнению с однодуговой. При этом твердость во всех случаях составляет примерно 44-48 HRC. Сварка с подогретой присадкой по ширине зоны закалки близка к однодуговой сварке. Наименьшая доля участия основного металла в шве при сварке с подогретой присадкой (рис. 11.11,6). Глубина проплавления при двудуговой сварке увеличивается (рис. 11.11, в). При сварке на форсированном режиме это увеличение значительное. Сварка с подогретой присадкой наиболее близка к однодуговой и превосходит ее по производительности в 2,5 раза. Способ сварки с подогретой присадкой повышает сопротивляемость сварных соединений с аустенитным швом образованию холодных трещин - отрывов [8}. Следовательно, по совокупности признаков сварка с подогретой присадкой наиболее перспективна с точки зрения повышения производительности с сохранением высокого качества сварных соединений. Глава 12. Жаропрочные перлитные стали (Баженов В. В.) 12.1. Состав и свойства сталей 12.1.1. Основные марки и применение К жаропрочным перлитным относятся низколегированные хромомолибдено-вые стали 12МХ (ГОСТ 20072-74), 12ХМ (ГОСТ 5520-79), 15ХМ (ГОСТ 4543-71), 20ХМЛ (ОСТ 108.961.04-80), предназначенные для работы при 450-550 °С, и хромомолибденованадиевые: 12Х1МФ (ГОСТ 5520-79), 15Х1М1Ф (ТУ 14-3-460-75), 20ХМФЛ (ОСТ 108,961,04-80), 15Х1М1ФЛ (ОСТ 108.961.04-80), 12Х2МФСР (МРТУ 14-4-21-67), предназначенные для работы при 550-600 "С Жаропрочные перлитные стали используются в энергетическом, химическом и нефтехимическом машиностроении. Их широкое применение определяется сравнительно низкой стоимостью и достаточно высокой технологичностью при производстве отливок, поковок, проката и изготовлении из них сварных конструкций. Так, например, литые стали гОХМФЛ и 15Х1М1ФЛ используются для отливки корпусов турбин и запорной арматуры, а деформируемые стали 12МХ, 15Х.\1, 12Х1МФ, 15Х1М1Ф, 12Х2МФСР для изготовления корпусов аппаратов, паропроводов, технологических трубопроводов и поверхностей нагрева котлов. 12.1.2. Химический состав, термообработка и структура В соответствии с условиями длительной работы под напряжением при высоких температурах стали должны обладать сопротивлением ползучести, длительной прочностью, стабильностью свойств во времени и жаростойкостью. Перечисленные свойства с учетом необходимости обеспечения технологичности сталей при выплавке, отливке, ковке, прокатке, термической обработке и сварке достигаются введением в их состав 0,5-2,0 % Сг, 0,2-1,0% Мо, 0,1-0,3% V, а также в некоторых случаях небольших добавок редкоземельных элементов и В. Легирование Сг повышает жаростойкость сталей, т. е. сопротивление их окислению, а также предотврашает графитизацию в процессе эксплуатации при температуре выше 450°С. Сг в пределах 1,0-1,5%) при введении его в сталь совместно с Мо повышает, кроме того, ее длительную прочность и сопротивление ползучести. Поло- таблица 121 ДЛИТЕЛЬНАЯ ПРОЧНОСТЬ ПРИ РАЗЛИЧНЫХ ТЕМПЕРАТУРАХ Марка стали Предел длительной прочности, МПа, при температуре, "С жительное влияние Мо на увеличение прочности стали при повышенных температурах его в количествах 0,5-1,0 % объясняется способностью повышать температуру рекристаллизации железа и участием в образовании упрочняющей металл фазы Лавеса FesMo. V совместно с С обеспечивает упрочнение стали высокодисперсными карбидами VC и способствует стабилизации карбидной фазы как элемент, обладающий значительным сродством к углероду. Оптимальное сочетание механических свойств изделий из перлитных жаропрочных сталей достигается применением нормализации (или закалки) с последующим высокотемпетуриым отпуском. При этом обеспечивается структура, состоящая из дисперсной ферритокарбидной смеси. У хромомолибдено-ванадиевых сталей, особенно в случае применения закалки, появляется бей-нитная структурная составляющая.

Свойства сталей Необходимая жаростойкость и достаточная стабильность кратковременных механических свойств в течение 100 000 ч (-10 лет) обеспечиваются для сталей 12МХ и 15ХМ при температуре эксплуатации до 550 °С, для сталей 12Х1МФ, 15Х1М1Ф, 15Х1М1ФЛ до 570°С и для стали 12Х2МФСР до 600°С. Значения пределов длительной прочности сталей на базе 10 ч при различных температурах [1, 2] приведены в табл. 12.1. 12.2. Свариваемость сталей Металлургическая свариваемость жаропрочных перлитных сталей, определяемая отношением металла к плавлению, металлургической обработке и последующей кристаллизации шва. не вызывает существенных осложнений. Технология сварки и сварочные материалы на современном уровне обеспечивают необходимую стойкость металла шва против образования торячих трещин и высокие характеристики, предъявляемые к основному металлу. 8 Заказ Ш 149 225 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 [ 69 ] 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|