|

|

|

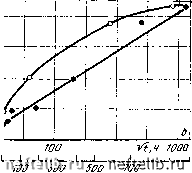

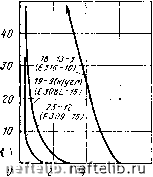

Главная Переработка нефти и газа большей степени указанные прослойки связаны с миграцией углерода. Перераспределением на границе раздела легирующих элементов, диффузионная подвижность которых значительно меньше углерода, можно пренебречь. По своему механизму рассматриваемый процесс относится к процессам реактивной диффузии, обусловленным разной термодинамической активностью карбидов в контактируемых материалах. Он связан с реакцией образования на границе раздела со стороны легированной составляющей устойчивых спе-  Рис. 32.6. Микроструктура диффузионной прослойки низколегированной стали с аустенитным швом тнпа Э-10Х25Н13Г2. Отпуск 700 °С-10 ч. циальных карбидов (марганца, хрома, молибдена, вольфрама, ванадия, ниобия и титана). При отпуске или высокотемпературной эксплуатации (при температурах ниже точки Aci для низкоуглеродистой стали) со стороны менее легированной составляющей выявляется полностью обезуглероженная прослойка, а со стороны легированной составляющей - науглероженная прослойка с содержанием до 1,5-2,0 % С в зависимости от количества энергичного карбидообразующего элемента (рис. 32.6). Фазовый состав легированной составляющей соединения не меняет характера процесса, а влияет лишь на его интенсивность. Кинетика роста прослоек в соответствии с закономерностями диффузионного процесса определяется экспоненциальной зависимостью от температуры (рис. 32.7, а) и квадратичной от времени выдержки (рис. 32.7,6). В координатах lg6 - Т и 6 = л/Г рост прослоек отображается прямыми линиями. в связи с недостатком экспериментальных данных о величинах активности углерода в сталях, используемых в разнородных сварных соединениях, расчет ширины диффузионных прослоек проводится обычно путем экстраполяции имеющихся экспериментальных данных по результатам испытания образцов при высоких температурах и ограниченных выдержках на большие выдержки при температурах эксплуатации [6]. Заметно снизить миграцию углерода из низколегированной в легированную составляющую можно, используя низколегированные стали, легированные энергичными карбидообразующими элементами - : / - о Ш SJff В50 Т°С  mt,4 Рнс. 32.7. Влияние температуры и длительности выдержки на ширину обезуглерожен-ной зоны, зоны сплавления стали 30 со швом Э-10Х25Н13Г2 а - зависимость б(1п б) - 7"; б - зависимость б-(УО. Сг, V, Ti, Nb и др. Так, при содержании в них более 5 % Сг миграцией углерода в контакте с аустенитной сталью или швом можно пренебречь. Возможно для уменьшения интенсивности процесса миграции углерода введение промежуточных облицовок на менее легированную сталь с промежуточным содержанием карбидообразующих элементов. Интенсивность развития прослоек снижается с уменьшением в низколегированной стали содержания углерода. Поэтому низколегированные конструкционные стали с содержанием углерода около 0,10 % более перспективны к применению в разнородных соединениях, чем низкоуглеродистые и низколегированные машиностроительные стайи с содержанием углерода 0,2-0,3 %. 32.2.4. Дефекты соединений Наиболее вероятно ожидать появления технологических трещин в участках многослойных швов с значительным проплавлением основного металла и на границе раздела разнородных материалов. Ими являются корневые и верхние слои многослойных швов, примыкающие к основному металлу, а также кристалли- % трещин  зационные прослойки в зоне сплавления разнородных сталей и шва. В швах возможны как горячие, так и холодные трещины. Для зоны сплавления характерны холодные трещины в кристаллизационных и диффузионных прослойках с мартенситной структурой. Появление горячих трещин наиболее вероятно в сварных соединениях аустенитных сталей разного легирования, а также перлитных сталей при использовании аустенитно-ферритных электродов. Стойкость такого металла шва против горячих трещин зависит от его легирования и в основном от количества в нем ферритной фазы (рис. 32.8). Для составов на базе хром - никель без дополнительного легирования (типа Э-10Х25Н13Г2 -кривая 2) вероятность образования горячих трещин резко возрастает при снижении содержания свободного феррита менее 2%, для составов с дополнительным легированием Nb менее 4 % (типа Э-08Х19Н10Г2Б -кривая /), а для составов, легированных молибденом (типа Э-06Х19Н11Г2М2 -кривая 5), менее 1 %. Обычно содержание ферритной фазы в аустенитно-ферритных швах находится в пределах 2-8 % для конструкций, эксплуатирующихся до 350 °С и не проходящих термическую обработку после сварки, и в пределах 2-5 % в других случаях. При такой жесткой регламентации содержания ферритной фазы даже сравнительно небольшое изменение состава шва при разбавлении его основным металлом другого состава может привести к появлению в нем трещин, обычно носящих характер надрывов длиной до 5 мм. При сварке сталей типа 12Х18Н10Т, возможные составы которых находятся в пределах аустенитно-ферритной области, трещин в сварных швах можно не опасаться. Однако они вероятны при сварке аустенитно-ферритными электродами сталей типа 08Х18Н12Т и особенно сталей типа 20Х23Н18. В этих случаях целесообразно использование для сварки корневых и поверхностных слоев аустенитно-ферритных сварочных материалов с повышенным исходным содержанием ферритной фазы. Автоматическая сварка под флюсом нежелательна из-за глубокого проплавления металла. Применение аустенитных сварочных материалов является одним из путей решения проблемы получения свободных от холодных трещин сварных соединений высокопрочных среднеле- 6 <Р,°/о Рис. 32 8. Влияние легирования « содержания ферритной фазы в аустенитно-ферритных швах на нх склочность к образованию горячих трещин 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 [ 138 ] 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 |

||||||||||||||

|

|