|

|

|

Главная Переработка нефти и газа в зависимости от состава, степени раскисления и структурного состояния, обеспеченного термообработкой. Раскисление сталей. Механические и технологические свойства сталей в значительной степени предопределяются их раскисленностыо. По степени раскисленности различают три группы сталей - кипящие (кп), полуспокойные (пс) и спокойные (сп). Кипящие стали - это стали, раскисленные только Мп. В составе кипящих сталей практически отсутствует Si. Его содержание не превышает 0,05 %. Для ЭТН.Х сталей характерна повышенная неоднородность распределения S и Р по толщине проката и пониженная стойкость против хрупкого разрушения. Они склонны к старению. Кипящие стали имеют самый низкий уровень качества среди рассматриваемых трех групп сталей. Но вместе с тем они имеют наиболее низкую стоимость, что предопределяет их распространенность в промышленности. Палуспокойные стали - это стали, раскисленные Мп и А1. Содержание кремния в них составляет 0,05-0,10%. Эти стали в меньшей степени насыщены газами и более однородны по распределению примесных элементов по толщине проката по сравнению с кипящими. По уровню механических свойств и стоимости полуспокойные стали занимают промежуточное положение между кипящими и спокойными. Спокойные стали получают посредством их полного раскисления кремнием, марганцем и алюминием. При этом N и Ог в их составе связаны А1. Для спокойных сталей характерна повышенная дисперсность феррито-пер-литной структуры. При переходе от полуспокойных к спокойным сталям отмечается увеличение ударной вязкости и снижение склонности металла к старению. При этом возрастает и стоимость стали. Содержание Si в составе спокойных сталей обычно составляет 0,14-0,30 %. 7.2. Состав сталей По соображениям обеспечения благоприятной свариваемости содержание углерода в сталях ограничивают верхним уровнем, соответствующим 0,22- 0,25 %. Реже применяются углеродистые стали с содержанием углерода до 0,30-0,40 %. В составе углеродистых сталей, кроме основы - Fe и С, содержится Мп (до 0,80 %), Si (до 0,35 %), а также примесные элементы- S (до 0,05 %), Р (до 0,04 %) 02 (до 0,05 %), N, Нг и др. По качественному признаку низкоуглеродистые стали делятся на две группы; обыкновенного качества и качественные. Стали обыкновенного качества поставляют без термообработки в горячекатаном состоянии. В зависимости от назначения углеродистые стали поставляют в соответствии с гост 380-88 по трем группам; А -по механическим свойствам; Б - по химическому составу; В - по механическим свойствам и химическому составу. Стали, предназначенные для котлостроения, поставляются по ГОСТ 5520-79, а для судостроения - по ГОСТ 5521-86. Химический состав некоторых марок низкоуглеродистых сталей приведен в табл. 7.1. 7.3. Механические свойства сталей Механические свойсгва предопределяются содержанием углерода в составе стали, степенью ее раскисленности, видом и режимами термообработки, влияющей на структурное состояние. Показатели механических свойств ряда марок углеродистых сталей представлены в табл. 7.1. Прочность сталей. Прочность углеродистой стали закономерно возрастает с увеличением содержания углерода в ее составе и уменьшается с увеличением толщины проката. У стали ВСтЗГ с увеличенным до 0,8-1,1 % ХИМИЧЕСКИЙ СОСТАВ И МЕХАНИЧЕСКИЕ СВОЙСТВА МАЛОУГЛЕРОДИСТЫХ СТАЛЕЙ ТАБЛИЦА 7.1

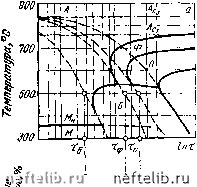

содержанием марганца прочность на 10-15 % выше, чем у стали ВСтЗ. Кроме того, сталь марки ВСтЗГ обладает повышенным сопротивлением зарождению и распространению трещин. Приведенные в табл 7.1 показатели отражают уровень механических свойств сталей в горячекатаном состоянии. Термическое упрочнение - закалка с отпуском - позволяет повысить на 35-40 % предел текучести, а временное сопротивление разрыву - на 10-15 % Ударная вязкость. Важным показателем сталей, особенно применяемых для конструкций, эксплуатируемых при пониженных температурах, является ударная вязкость. Регламентируемые требования по ударной вязкости приведены в табл. 7.1. Применение таких видов термообработки, как нормализация н в особенности тер.мическое упрочнение, позволяет повысить в 1,5-2,5 раза уровень ударной вязкости углеродистых сталей. 7.4. Свариваемость сталей 7.4.1. Требования к свойствам сварных соединений Основными требованиями, которые предъявляются к свойствам сварных соединений, являются обеспечение их равнопрочности с основным металлом и отсутствие дефектов в металле шва и в зоне термического влияния. К сварным соединениям ответственных конструкций предъявляются дополнительные требования по ударной вязкости. Например, в соответствии с ОСТ 291-81, значения KCU сварных соединений при температуре 20 °С должны составлять не менее 0,5 МДж/м, а при температуре ниже -20 °С - не менее 0,3 МДж/м. Другим дополнительным показателем является угол загиба, значение которого должно быть не менее 100°. 7.4.2. Фазовые превращения при сварке Свойства сварных соединений в значительной степени пред-  Рис. 7.1. Диаграмма анизотермического превращения аустенита (а) и структурная диаграмма (б) иизкоуглеродистой стали-А - аустепит,- А. - остаточный аустенит, - феррит видманштеттовый; Ф„ - феррит игольчатый, Ф -ферри! полиэдрический-. Б-бейнит верхний; Б -бейннт нижний. Л,. - перлит грубо- пластиночный; ночный, М,- перлит тоикопласти- Zft\ в п во по 1 300 1.8 3 18 л 180 Длительность оллан<де ин tg-s,c - мартенсит пластинчатый. jMp - мартенсит реечный. Tg, Тф, Tjj - характеристические дли- тельности охлаждения до появления в структуре соответственно бейиита, феррита, перлита 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 [ 48 ] 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|