|

|

|

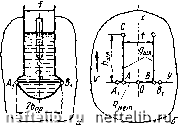

Главная Переработка нефти и газа Контактная сварка с непрерывным, оплавлением. При оплавлении с равномерно возрастающей скоростью температура в околоконтактной области г / <ч \ 1/3 "1 (2.59) где Гпл - температура плавления металла; S - ускорение движения захвата. Максимально допустимое ускорение 5max=l,3f]nY, (2.60) где Гд - температура пластического деформирования (для стали Гд=7704-970 К); о.с -околоконтактная зона стержня, прогретая выше температуры Гд). Температура стыка после выключения тока определяется по формуле ДГ = Гпл ехр (jnt) erfc Vm7, (2.61) где t - время после выключения тока. Параметр 2.6.2. Точечная контактная сварка листов Температурное поле вокруг сварной точки в листах толщиной 6 после выключения тока и размыкания электродов описывается схемой мгновенного нормально кругового источника в тонкой пластине с теплоотдачей /•2 at ДГ =-5-ехр 4яЯ2б (0 + О (2.62) 4а (<о + О срб J где Q - количество теплоты, введенное в металл; г - расстояние от центра сварной точки; t - время, прошедшее с момента разведения электродов; /о - постоянная времени, характеризующая распределенность теплоты по радиусу в пластине в момент выключения тока при ( = 0 (можно принять осв). Введенная в металл теплота Q = 0i + Q2. где Qi -теплота, затраченная на расплавление объема металла свариваемых листов толщиной 26 между электродами диаметром ds] Qi - теплота, затраченная на нагрев кольца металла шириной x4/aF, окружающего расплавленный металл. Условно принимают среднюю температуру металла в кольце равной Гпл/4. с учетом теплосодержания металла (2.63) = /гпх (d + х) 2бср - (2.64) где fei = 0,8 - коэффициент, учитывающий неравномерность нагрева кольца. Мгновенная скорость охлаждения центральной точки при Г<0,5 Гпл Wo-- АлХ (Т-Т„) (2.65) температура  Рис. 2.14 Схемы процесса (в) и движения источников теплоты (б) прн электрошлаковой сварке Q/26 где Гн - начальная свариваемых листов. Скорость охлаждения возрастает при использовании жестких режимов сварки. 2.6.3. Электрошлаковая сварка Нагрев металла при электрошлаковой сварке представляют как суммирование температур от действия 3-х движущихся распределенных источников теплоты (мет н2-х источников шл), равномерных по толщине металла (рис. 2.14). Мощность источника на линии А\В\ <?мет = /брпл. (2-66) где V - скорость сварки, 6 - толщина металла, 5пл - теплосодержание единицы массы расплавленного металла при температуре шлака в активной зоне. Мощность двух источников на линиях АС н BD где q - полная эффективная мощность. Линейная интенсивность мощности металлического источника теплоты равна пр, шлакового источника дтл/2 Ашл- В области температур ниже 970-1170 К температурное поле можно рассчитывать по схеме линейного источника теплоты в пластине. При этом принимают, что интенсивность источника по толщине пластины равномерна. При электрошлаковой сварке с порошкообразным присадочным металлом, выполняемой на высоких скоростях, температурное поле рассчитывают по схеме линейного источника теплоты, движущегося в пластине по оси шва, в тепловом центре процесса (на глубине 15-20 мм от поверхности шлаковой ванны). Скорость охлаждения и длительность нагрева при этом определяют по формулам (2.22) и (2.26). Основным параметром термического цикла, служащим критерием оптимальности режима при электрошлаковой сварке, является время пребывания околошовной зоны выше 1170 К (длительность перегрева металла). 2.6.4. Плазменная сварка Энергия плазменной дуги передается изделию электронами, тяжелыми частицами, конвективными потоками, излучением столба дуги. Эффективный к. п. д. плазменно-дугового нагрева (табл. 2.4) ниже, чем к. п. д. дуги, нз-за большей теплоотдачи стенкам сопла и окружающему пространству. Эффективный к. п. д. зависит от сварочного тока / и расхода газа V. При обработке материала плазменной струей энергия переносится высокотемпературным газовым потоком и передается изделию в результате конвекции и излучения струи. ТАБЛИЦА 2.4 ЭФФЕКТИВНЫЙ к. п. д. ПЛАЗМЕННО-ДУГОВОГО НАГРЕВА [4]

0 1 2 3 4 5 6 7 8 9 10 11 [ 12 ] 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 |

|||||||||||||||||||||||||||||||||||||

|

|