|

|

|

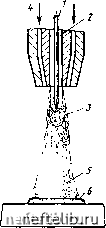

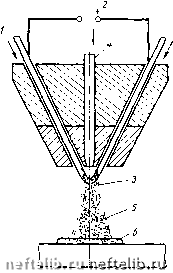

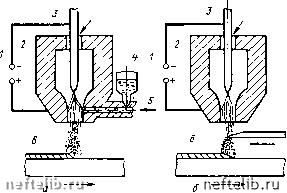

Главная Переработка нефти и газа между самими частицами, обусловленных механическим зацеплением, физическим и химическим взаимодействием (силы Ван-дер-Ваальса) с образованием межатомных связей. В зависимости от источника нагрева различают три основных способа напыления: газопламенный, дуговую металлизацию и плазменно-дуговой.  Рис 35 1 Схема газопламенного напыления I - напыляемый материал, 2 - нейтральный канал горелки, 3 - водородное илн пропановое пламя; 4 - подача сжатого воздуха, 5 - мелкие капли расплавленного напыляемого материала, 6 - напыленный слой  Рис 35 2 Схема электродуговой металлизации / - напыляемый материал, 2 - источник постоянного тока, 3 - электрическая дуга, 4 - сопло для подачи сжатого воздуха, 5 - мелкие частицы расплавленного напыляемого металла, в - напыленный слой При газопламенном процессе (рис. 35.1) напыляемый материал 1 в виде прутка или проволоки подается в центральное отверстие 2 в горелке и расплавляется в рабочей части кисло-родоацетиленового, пропанового или водородного пламени 3. Расплавленные частицы подхватываются струей сжатого воздуха 4 и в виде мелких капель 5 осаждаются на обрабатываемой поверхности 6, расположенной в 100-150 мм от сопла горелки. Проволока подается специальным электромеханическим проводом. Порошкообразный материал подается транспортирующим газом, роль которого чаще всего выполняет горючая смесь. Способ характеризуется простотой технологии, низкой стоимостью оборудования, универсальностью. Недостаток- слабая связь напыленного слоя с материалом детали. При электродуговой металлизации (рис. 35.2) к проволокам из напыляемого материала подаваемого электрическим или воздушно-механическим приводом, подводится напряжение от источника постоянного сварочного тока 2 и возбуждается электрическая дуга 3. В дуговой промежуток через сопло 4 подается сжатый воздух или другой газораспылитель, который переносит расплавленный металл в виде мелких частичек 5 на обрабатываемую поверхность 6, расположенную на расстоянии 100-200 мм от сопла металлизатора.   Рис 35 3 Виды плаамотроиов а -с косвенной дугой для напыления порошка, б - косвенной дугой для распыления проволоки, в - с прямой дугой для распыления проволоки Дуговая металлизация - высокопроизводительный процесс, в несколько раз превосходящий газопламенный, обеспечивает лучшее соединение с основным металлом. Недостатком является возможность перегрева и окисления напыляемого материала, а также частичное выгорание из него легирующих компонентов. Плазменное напыление в зависимости от вида напыляемого материала, а также от схемы подключения источника тока может производиться с использованием плазмотронов трех видов (рис. 35.3): с косвенной дугой для напыления порошка (рис. 35.3, а), с косвенной или прямой дугой для распыления проволоки (рис. 35.3,6, в). Напряжение от источника постоянного тока / подводится к водоохлаждаемому корпусу плазмотрона 2 и изолированному от него неплавящемуся электроду 3. Порошкообразный наплавочный материал 5 подается в сопло струей транспортирующего газа, нагревается и направляется на обрабатываемое изделие 6. Вследствие нагрева скорость транспортирующего газа при выходе из сопла возрастает, ки- нетическая энергия порошка увеличивается, что способствует лучшему его сцеплению с наплавляемой поверхностью. Проволочный или прутковый материал 7 подается специальным подающим механизмом в непосредственной близости от сопла плазмотрона (рис. 35.3, б, в). В случае, когда сварочный ток подводится не только к корпусу плазмотрона, но и к наплавляемой проволоке (рис. 35.3, в), доля энергии, передаваемая дугой наплавленному металлу, возрастает в 3-5 раз; соответственно повышается и производительность наплавки. Достоинством плазменного напыления является возможность применения для широкого спектра материалов как в атмосфере, так и защитных камерах. Недостатками являются высокая стоимость процесса, относительно низкая производительность, высокий уровень шума. 35.2. Материалы для напыления Для напыления могут быть использованы проволоки, прутки и порошковые материалы. При дуговом напылении чаще используют проволоку или прутки, позволяющие обеспечить их непрерывную и равномерную подачу в высокотемпературную зону Их разновидности и характеристики даны в гл. 29. При плазменном и газопламенном напылении широко используются материалы в виде порошков*. Порошковые материалы могут быть изготовлены практически из любых сплавов или неметаллических материалов по относительно простой технологии. Форма, гранулометрический состав, сыпучесть порошков оказывают большое влияние на качество напыленного слоя и должны оговариваться ГОСТом или ТУ на изготовление. 35.2.1. Порошки из чистых металлов Напыление чистыми Металлами применяют, как правило, для придания поверхностям свойств, присущих этим металлам, или для получения промежуточных слоев, обеспечивающих хорошую адгезию с основным металлом. Некоторые металлические порошки указаны ниже:

* Могут быть использованы также для лазерной, газоплазмеииой и других видов наплавок. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 [ 151 ] 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 |

||||||||||||||||||||||||||||||||||||||||

|

|