|

|

|

Главная Переработка нефти и газа Для дисперсионно-твердеющих сталей, содержащих Со, В, N, Ti; А1, изменения наиболее существенны. Особенно при облучении снижается длительная прочность, которая не восстанавливается после соответствующего нагрева. Большую работоспособность в условиях нейтронного облучения имеют стали типа 25-20 с ниобием (NblO% С) или стали типа 15-35 с малым углеродом (0,02% С). Свариваемость облученных сталей (сварка необходима при ремонте агрегатов) значительно ниже, чем у необлученных. Имеет место пористость в результате выхода в литой металл Н и Не, а в ЗТВ - горячие трещины по механизму гелиевой хрупкости [6]. При выборе химических составов сварочных материалов следует учитывать как требования по обеспечению свариваемости, так и работоспособности соединений под радиационным воздействием. 16.3. Технология сварки и свойства соединений 16.3.1. Выбор сварочных материалов Конструкции из жаропрочных сталей, работающие при температурах до 600 °С, сваривают сварочными материалами, обеспечивающими в швах обязательное присутствие 1-2 % феррит- ТАБЛИЦА 16.2 ЭЛЕКТРОДЫ, ПРИМЕНЯЕМЫЕ ДЛЯ СВАРКИ АУСТЕНИТНЫХ ЖАРОПРОЧНЫХ СТАЛЕЙ, И СВОЙСТВА НАПЛАВЛЕННОГО МЕТАЛЛА

ТАБЛИЦА ie.3 СВАРОЧНЫЕ МАТЕРИАЛЫ ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СТАЛЕЙ

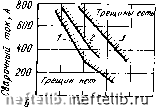

НОЙ фазы (для предотвращения горячих трещин в металле шва). Типы сварочных материалов для сварки гомогенных жаропрочных сталей аустенитно-ферритными сварочными материалами с регламентированным количеством б-Fe приведены в табл. 16.2 и 16.3. Наиболее просто обеспечивают заданное количество б-Fe при сварке штучными электродами. При сварке в защитных газах и под флюсом необходимо учитывать долю участия основного металла в металле шва и варьировать марки присадочной проволоки при выполнении корневых и облицовочных швов, существенно отличающихся по доле участия основного металла. Чтобы исключить охрупчивание таких швов в результате сигма-тизации, необходимо не допускать более 4 % б-Fe, отдавать предпочтение электродам с минимально допустимым содержанием элементов-ферритизаторов, а также подвергать швы аустенитизации. Для конструкций из гетерогенных жаропрочных сталей, длительно работающих при температурах 700-750 °С, применяют структурно более стабильные сварочные материалы аустенито-карбидного, аустенито-боридного и аустеннтного классов с учетом их склонности к подсолидусным трещинам. Повышенная склонность щвов такого состава к образованию горячих трещин предотвращается путем повышения их чистоты по вредным примесям при специальной технологии выплавки. Для однофазных аустенитных сварочных материалов, применяемых для сварки сталей, не содержащих Nb, стойкость против горячих трещин в шве достигается путем легирования Мо и Мп, а также рафинирующими переплавами и добавками редкоземельных элементов. Для сохранения легирующих элементов в швах применяют инертные защитные газы и безокислительные галоидные флюсы ФЦ-17, ФЦ-18, АНФ-5, 48-ОФ-6М и др., а также ввод сварочной проволоки в ванну в твердом состояния, минуя капельный перенос и столб дуги.  16.3.2. Выбор режимов сварки При сварке плавлением аустенитных сталей главная проблема выбора режимов - предотвращение горячих трещин в металле шва и ЗТВ. Совместное влияние силы тока и скорости сварки на образование горячих трещин при сварке представлено схемой на рис. 16.3. Наиболее эффективно регулирование скоростью сварки, которая может быть уменьшена до 6 м/ч при сварке сталей, весьма склонных к образованию горячих трещин. Снижение силы тока менее результативно. Обобщенным критерием режима является произведение qv= R - энерговложение, приходящееся на секундную длину шва. Чем больше qv, тем ниже стойкость против образования горячих трещин в металле шва и ЗТВ. Его значимость для дуговой и лучевой сварки обусловлена тем, что с увеличением R растут длина ванны, угол встречи кристаллитов в центре шва, а также темп растяжения металла ЗТВ в ТИХ. При однопроходной сварке тонких листов без присадки косвенным критерием угла встречи кристаллитов может служить радиус кривизны изотермы сварочной ванны, определяемый по форме чешуек на свободной поверхности шва. Чем больше радиус кривизны, тем выше сопротивляемость горячим трещинам. При уточненном выборе режимов необходима количественная оценка сопротивляемости горячим трещинам, выполняемая по ГОСТ 26 389-84 (см. гл. 6). Повышение сопротивляемости образованию горячих трещин и механических свойств может быть достигнуто также внешними технологическими воздействиями: перемешиванием сварочной ванны путем механического или электромагнитного воздействия (магнитная индукция 0,05- 0,07 Тл, частота 5-6 Гц); введением стоков тепла в ванну путем подачи струи воды (при сварке в газовой защите) и твердого присадочного металла. 8 16 24 зг 40 Спорость сварки, м/ч Рис. 16.3. Схема влияния силы тока н скорости сварки на образование горячих трещин в металле шва. / - состав шва типа Х18Н10Г6Т; 2 - состав шва тнпа Х18Н10Г6Т прн электромагнитном перемешивании; J-состав шва типа Х18Н10Г6Т прн вводе идентичной присадки в ванну 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 [ 84 ] 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|