|

|

|

Главная Переработка нефти и газа Переработка искусственных газов, полученных из нефтепродуктов или природного газа, проще, так как сырье менее сложно (меньше гетероато-мов, меньше химических соединений, меньше химических функций). Следующие параграфы касаются: - очистки сырого газа, - конверсии СО, - раскисления (удаление углекислого газа, обессеривание). 2.5.4.1. Переработка угольного газа Цепь переработки угольного газа имеет целью удаление конденсируюиихся составляюиих (гудрон, бензол, нафталин), аммиака и, возможно, всех или некоторых сернистых соединений. В приведенной ниже таблице даны состав примесей, которые необхо/шмо удалить из сырого газа на выходе из коксовой печи, а также спецификация очищенного газа в 1 мз (н).

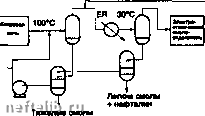

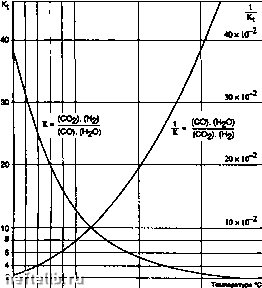

Как видно из приводимого ниже рисунка, классическая цепь переработки угольного газа содержит четыре этапа. 2.5.4.1.1. Охлаждение И сиолоотдвление Охлаждение позволяет сконденсировать пары воды и смол. Конденсаты отстаиваются для отделения смол, и вода частично возвращается в цикл для отмывки и охлаждения газа Смолоотделение дополняется электростатическим смолоотдели-телем. 2.5.4.1.2. Сепарация нафталина Большая часть нафталина уже ско»у1внсирова-лась вместе со смолами. Сепарация дополняется отмывкой минеральными маслами, регенеруемыми отгонкой легких фракций при помои водяного пара Газообразный нафталин и водяной пар, полученные в колонне для отгонки легких фракций, возвращаются обратно к началу процесса очистки. 2.5.4.1.3. Сепарация аммиака Аммиак, очень хорошо растворяющийся в воде, уже частично собран в водных конденсатах. Это дополняется пропуском газа через одну или несколько колонн водной отмывки, расположенных последовательно. Аммиачные воды подвергаются отгонке легких фракций с помощью водяного пара и обрабатываются теплом, так что дегаз)фуется летучий аммиак. Затем аммиак собирается в вща соли аммония после нейтрализации сильной кислотой. 2.5.4.1.4. Сепарация бензолов Бензол удерживается отмывкой минеральным маслом, регенерируемым отгонкой паром леп<их фракций. Эта установка по отмывке может также удерживать сероуглерод (СЗг) при условии ее соответственного увеличения. Охлаждение и смолоотделение Сепарация нафталина  120*с v.bp Сепарация бензолов H.SO. Кислыйш ГЦмрабопнмый Талло v.bp Переработка угольного газа. 2.5.4.2. Конверсия СО водяным паром (или Шифт конверсия) 2.5.4.2.1.- Общие соображения Реакция конверсии монооксида углерода водяным паром, называемая также Шифт конверсией, дакхцая рукжалп углеррда (СОг) и водород (Нг), стала одной из базовых реакций химической индустрии. Ппйлшмлилиил Использована впервые в 1912 грду Бошем и Вильдом для увеличения содержания водорода в водяном газе. Изготовление синтез-газа путем адаптации относительных содержаний водорода и СО в газах, полученных паровым риформингом, или частичным окислением углеводородов, или газификацией угля: - синтез аммиака (производство водорода); - синтез метанола; - производство ЗПГ Детоксикация угольного газа. 2.5.4.2.2. Термодинамический аспект СО + НгО -* СОг + Нг. Реакция экзотермична. Константа равновесия (СОг)(Нг) (СО) (НгО) уменьшается с ростом температуры Ig лКе - -4,35369 + 4593,16/Т, где Т в "К. ЗПГ-заменитель природного газа. - Прим. ред.  это""*"""«о Практически реакция реализуется в присутствии соответствуюиих катализаторов. Скорость реакции внутри конвертера зависит от: - давления; - состава (сухое основание) реакционной смеси; - температуры операции; - отношения расходов аз На представленном ниже рисунке приведена для примера концентрация СО при равновесии в зависимости от температуры на выходе из реак-пар тора и отношения ,„„ для газа заданного состава. сухой газ

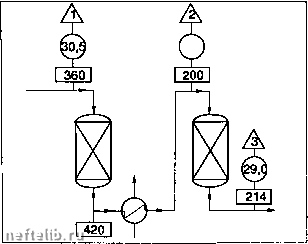

Константы равновесия в реакции СО + HgO • СОг + Иг- Остаточное содержание СО при равновесии. С термодинамической точки зрения очевидно, что лучшая конверсия СО достигается при низких температурах и повышенных отношениях пар НгО духойгаз отношении равном 3. необходимо работать при температурах ниже 250°С для того, чтобы конверсия оксида углерода была практически полной. Однако при таких температурах и, особенно, при НгО малых отношениях заметным образом разви-СО веются нежелательные побочные реакции, при которых образуются метан и углерод. Для ограничения действия этих реакций необходимо использовать активные селективные катализаторы, дезактивирующиеся при высоких температурах. На практике общепринятым решением является конверсия монооксида углерода в два этапа с промежуточным охлаждением и добавкой пара на входе во вторую ступень: - при конверсии, проводимой при высокой температуре, избегают образования свободного углерода; - конверсия, осуществленная при низкой температуре, позволяет активизировать трансформацию СО и свести его содержание в сухом газе до 0,06 - 0,1% объемных. Во избежание вредного для долговечности катализаторов перегрева реакции производятся в адиабатических реакторах. Естественное повышение температуры составляет примерно 7°С на 1% молный (сухое основание) конвертированного СО. Приведенная ниже для сведения схема иллкхгг-рирует условия проведения операции в установке конверсии СО, функционирующей при 30 бар.  0-t°C;0-избыточноедавление (Sap).

Газ, полученный паровым риформингом из природного газа. Приводимый ниже пример представляет два случая процесса при 2 и 11 бар:

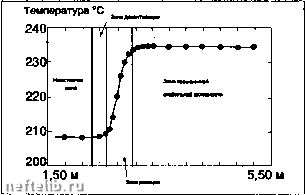

Типичные услсюия. - 1 -й реактор: 10 - 60% СО (на входе), АООХ; - 2-й реактор: 1 - 4% СО (на входе); 0,06 - 0,8 СО (на выходе). 2.5.4.2.3. Каталитический аспект 2.5.4.2.3.1. Катализаторы конверсии при высокой температуре Этот тип катализаторов с давних пор имеется на рынке. Наиболее используемыми в промышленности являются катализаторы на магаетитовой базе (закись-окись железа Рез04 - 80 - 95% весовых), стабилизированные хромом (СГгОз -5-10% весовых). Условия применения: - температура 300 - 400°С; - максимально допустимая температура 550 -600°С (предел стабилизации); - объемная скорость V.V.H.: 300до400ч-> ( расход влажного газа объем катализатора - яды - соединения, содержащие серу. 2.5.4.2.3.2. Катализаторы конверсии при низкой температуре (170 - 275С) Используемые в промышленности с 1965 года катализаторы состоят из оксидов меди СиО (15 -30% весовых) и цинка ZnO (40 - 50% весовых), нанесенных на глинозем А1гОз (дополнение). Условия применения: - температура -170 - 275°С; - объемная скорость V.V.H. - от 10ОО до 6000 ч". Каталитические системы, активность которых пропорциональна содержанию меди, очень чувствительны к примесям, особенно к соединениям серы и галогенов. Позтому им, как правило, предшествуют защитные слои (подложки, пропитанные окисью цинка). На практике диапазон разрешенных температур определяется точкой росы пара на входе в реактор и операции производятся при темпер1атурах на 10 - 15°С выше точки росы входной смеси из-за проблем пуска, экстренной остановки и эффекта Кельвина в твердых пористых телах. Профиль температур внутри слоя указывает на положение различных зон реакции. На приведенном ниже рисунке представлен типичный профиль внутри реактора, снабженного ка-тализатоХ)м для низких температур.  Термический профиль вдоль реактора. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 [ 113 ] 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 226 227 228 229 230 231 232 233 234 235 236 237 238 239 240 241 242 243 244 245 246 247 248 249 250 251 252 253 254 255 256 257 258 259 260 261 262 263 264 265 266 267 268 269 270 271 272 273 274 275 276 277 278 279 280 281 282 283 284 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|