|

|

|

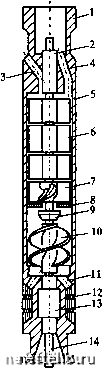

Главная Переработка нефти и газа 10.3. ЗАЩИТА ПОГРУЖНОГО ЦЕНТРОБЕЖНОГО НАСОСА ОТ ВРЕДНОГО ВЛИЯНИЯ СВОБОДНОГО ГАЗА. ГАЗОСЕПАРАТОРЫ Как уже было отмечено, одним из основных факторов, снижающих эффективную работу ЭЦН, является свободный газ в откачиваемой жидкости (на входе в насос). Устранение его влияния связано с увеличением глубины погружения приема ЭЦН, т.е. с увеличением давления на приеме ЭЦН. Этот метод является достаточно простым, но в ряде случаев не может быть применен, например, тогда, когда забойное давление ниже давления насыщения. Кроме того, увеличение глубины спуска УЭЦН приводит к снижению КПД установки за счет роста электрических потерь в кабеле и гидравлических потерь в НКТ. Нетрудно получить условие по глубине спуска ЭЦН, при котором повышение КПД установки за счет ликвидации вредного влияния свободного газа компенсируется его снижением за счет роста гидравлических и электрических потерь, т.е. нулевой технологический эффект; но при этом возрастают капитальные затраты (НКТ, кабель), длительность и стоимость подземного ремонта, т.е. отрицательный экономический эффект. Поэтому наиболее предпочтительным является такое решение, при котором снижение вредного влияния свободного газа не приводило бы к снижению КПД установки за счет роста потерь энергии, связанных с глубиной спуска установки. К такому решению относится создание газосепаратора к погружным центробежным электронасосам. В течение последних 50 лет работы по созданию эффективного газосепаратора к УЭЦН велись в различных странах, но особенно крупные исследования выполнены в СССР (России), в результате которых создана гамма газосепараторов, отвечающих самым жестким требованиям нефтепромысловой практики. Не останавливаясь на длительной истории разработки газосепараторов, отметим, что наилучшим газосепаратором к УЭЦН является газосепаратор, разработанный Российским государственным университетом нефти и газа им. И.М. Губкина, который по своим характеристикам превосходит известные лучшие мировые образцы и имеет следующий шифр: МН-ГСЛ-модуль насосный газосепаратор Ляпкова П.Д. (П.Д. Лятжов-доцент кафедры разработки и эксплуатации нефтяных месторождений РГУ нефти и газа им. И.М. Губкина, создавший первый отечественный газосепаратор центробежного типа к УЭЦН и принимавший участие в разработке газосепаратора МН-ГСЛ). Схема газосепаратора МН-ГСЛ представлена на рис. 10.13. Сепаратор состоит из следующих основных элементов: корпуса 5 с головкой 1, каналов отвода газа 3 и жидкости 4, сепарирующего узла 6, рабочего колеса «суперкавитирующего» типа 7, решетки 8, отбойника 9, шнека 10, каналов подвода продукции 11, приемной сетки 12. Вал сепаратора 14 имеет узел верхнего подшипника 2 и узел нижнего подшипника 13. Сепаратор работает следующим образом. Продукция  Рис. 10.13. Схема газосепаратора МН-ГСЛ: 1 - головка; 2 - узел верхнего подшипника; 3 - канал отвода газа; 4 - канал отвода жидкости; 5 - корпус; 6 - сепаратор; 7 - рабочее колесо; 8 - решетка; 9 - отбойник; 10 - шнек; 11 - каналы поступления продукции скважины; 12 - приемная сетка; 13 - узел нижнего подшипника; 14 - вал скважины через приемную сетку 12 и каналы подвода И поступает на шнек 10. В шнеке происходит предварительное разделение продук-щш на жидкую и газовую фазы: жидкая фаза отбрасывается на периферию шнека, а газовая занимает центральную часть. Часть жидкости, содержащаяся в газовой фазе, отбивается отбойником 9. Разделенная на фазы продукция, пройдя решетку 8, попадает в рабочее колесо 7, в котором происходит дополнительное деление фаз. На выходе из рабочего колеса смесь попадает в сепарирующий узел 6, где происходит окончательное отделение газа от жидкости. Жидкость с небольшим количеством свободного газа через канал 4 подводится к входу центробежного насоса, а основная часть свободного газа через канал 3 сбрасывается в затрубное пространство. Таким образом, жидкая фаза с небольшим количеством свободного газа, не влияющим на эффективность работы центробежного насоса, откачивается насосом на поверхность. Свободный газ, сброшенный в затрубное пространство, приводит к подъему определенного количества жидкости из затрубного пространства на поверхность (фонтанирование скважины по затрубному пространству): суммарная подача установки возрастает, что является положительным фактором. В то же самое время большое количество свободного газа в затрубном пространстве при определенных условиях может привести к образованию гидратных или парафино-гид-ратных пробок, перекрывающих затрубное пространство и создающих условия для резкого ухудшения работы сепаратора и установки в целом, вплоть до срыва подачи. Указанное явление полностью исключается, если использовать газосепаратор в тандемных установках, описанных ранее. В этом случае газ, сбрасываемый сепаратором в затрубное пространство, поступает в приемную камеру струйного насоса, смешивается с откачиваемой жидкостью и поступает в НКТ. При этом образуется газожидкостная смесь эмульсионной структуры, весь свободный газ используется в процессе подъема жидкости и существенно возрастает КПД системы в целом. Совершенно очевидно, что такие погружные установки являются чрезвычайно перспективными и обладают максимально возможным КПД процесса механизированной эксплуатации скважин. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 226 227 228 229 230 231 232 233 234 235 236 237 238 239 240 241 242 243 244 245 246 247 248 249 250 251 252 253 254 255 256 257 258 259 260 [ 261 ] 262 263 264 265 266 267 268 269 270 |

||

|

|