|

|

|

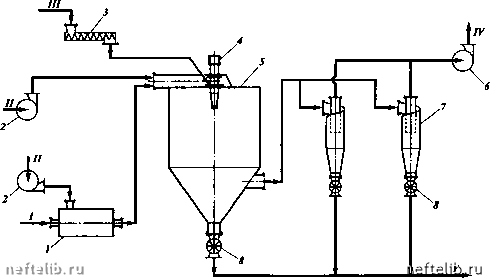

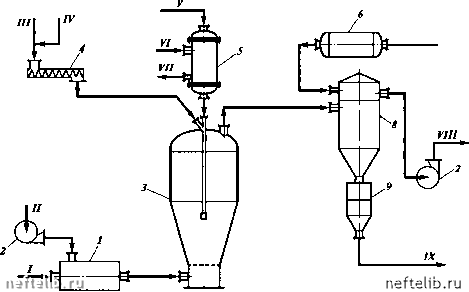

Главная Переработка нефти и газа 7 дозатором 8 подается в трубу 2 питателем 1. Снизу в трубу вентилятором 10 через подогреватель 9 нагнетается горячий воздух. Скорость движения воздуха в трубе должна быть выше скорости витания частиц высушиваемого материала (обычно от 10 до 40 м/с). Через несколько секунд материал достигает сборника 3 уже высушенным и затем отделяется от транспортирующего воздуха в циклоне 5. Из бункера циклона высушенный материал выводится из системы с помощью выгружателя 6. Мелкая пыль улавливается в рукавном фильтре 4. Напряжение объема трубы по влаге в таких сушилках составляет около 400 кг/(м/ч), расход тепла - 5000 кДж/кг влаги, а относительный расход высушиваемого материала составляет 8-5-20 кг на 1 кг воздуха. Распылительные сушильные установки предназначены для сушки растворов и суспензий и обеспечивают интенсивное удаление влаги при кратковременном пребывании продукта в зоне теплового воздействия. Продукт, получаемый из распылительной сушилки, как правило, порошкообразный, не требует дополнительного измельчения, хорошо растворяется на последующих стадиях переработки. Распылительная сушильная камера представляет собой Щ1линдричес-кую камеру с коническим днищем. В верхней части камеры установлен центробежный распылитель (для сушилок типа РЦ) или пневматические форсунки (для сушилок типа РФ). В качестве теплоносителя используется воздух или смесь топочных газов с воздухом. На рис. Х-17 представлена схема установки, оснащенной сушилкой с центробежным распылителем. Исходный продукт подается винтовым насосом-дозатором 3 на диск центробежного распылителя 4, диспергируется в объем сушильной камеры и высушивается смесью топочных газов с воздухом, поступающим из печи ). Конструкция дисков центробежного распылителя различна в зависимости от свойств продукта и условий сушки. Для сушки абразивных материалов с целью повышения износостойкости рабочие элементы дисков выполняются с защитными покрытиями из специальных материалов. Основная часть высушенного продукта выводится из сушильной камеры 5 шлюзовым  Рис. Х-17. Распылительная сушильная установка: 1 - печь; 2 - вентилятор; 3 - винтовой насос-дозатор; 4 - центробежный распылитель; 5 - сушильная камера; 6 - дымосос; 7 - циклон; 8 - шлюзовой питатель. Потоки: / - газ; -воздух; III - исходный продукт; - смесь паров влаги и теплоносителя; V - готовый продукт  Рис. Х-18. Схема сушильной установки с псевдоожиженным слоем нвертного носителя: / - камера сгорания природного газа; 2 - воздуходувка; 3 - сушилка; 4 - питатель; 5 - теплообменник; 6 - ресивер; 7 - компрессор; 8 - рукавный фильтр; 9 - двойной пылевой затвор. Потоки: / - природный газ; П - воздух; Ш - суспензия; /V - вода; V - сжатый воздух; V/ - водяной пар; VII - конденсат; VIII - смесь теплоносителя и паров влаги; IX - готовый продукт питателем 8, установленным в центре конического днища. Отработанный теплоноситель, содержащий мелкую фракцию готового продукта, отводится из сушилки в группу циклонов 7, где происходит отделение порошка от теплоносителя. Продукт выгружается из циклонов шлюзовым питателем, а теплоноситель дымососом 6 выбрасывается в атмосферу. Диаметр сушильной камеры достигает 12,5 м, а производительность по исходному продукту - 32000 кг/ч. Сушилка с псевдоожиженным слоем зернистого материала. При псевдоожижении слоя зернистого материала резко возрастают скорости процессов, связанных с переносом тепла и вещества. Это дает возможность уменьшить продолжительность сушки и обеспечить сушку больших потоков зернистого материала. В сушилках с кипящим слоем обычно сушат материал, размеры частиц которого не превышают 5 мм. В качестве сушильного агента используются горячий воздух, дымовые газы, горячие инертные газы. Псевдоожиженный слой может быть создан также за счет другого инертного материала, с которым контактирует высушиваемый материал в токе горячего сушильного агента. В этом случае высушенный материал обычно выводится с сушильным агентом через циклоны. На рис. Х-18 приведена схема аппарата для сушки суспензий и растворов в псевдоожиженном слое инертного носителя. Исходный продукт питателем 4 подается в пневматическую форсунку, установленную в сушилке. Распыл осуществляется форсункой при помощи сжатого воздуха, предварительно нагретого в теплообменнике 5. Продукт напыляется на инертный теплоноситель (крошка фторопласта или другой материал), предварительно загруженный в сушилку и приведенный в псевдоожиженное состояние топочными газами, получаемыми в камере сгорания природного газа /. Высушенный продукт отделяется от гранул в результате соударений и вместе с теплоносителем поступает в рукавный фильтр 8, где отделяется от теплоносителя и через двойной пылевой затвор 9 выводится с установки. После очистки в фильтрах отработанный теплоноситель выбрасывается в атмосферу. Для регенерации фильтровальных рукавов применяется обратная продувка воздухом под давлением 0,04+0,06 МПа, подаваемым компрессором 7 через ресивер б. КОНТАКТНЫЕ СУШИЛКИ В контактных сушилках тепло высушиваемому материалу передается через плоскую или цилиндрическую металлическую стенку, которая с другой стороны обогревается теплоносителем (горячая вода, пар и т.д.). Процесс сушки в контактных сушильных аппаратах может происходить при атмосферном давлении или под вакуумом. Последний вариант используют при сушке материалов, легко окисляющихся под действием кислорода воздуха, а также термонестойких, токсичных, пожаро- и взрывоопасных. Из периодически действующих контактных сушилок наиболее простыми по конструкции являются полочные вакуумные сушилки, представляющие собой горизонтальный цилиндрический аппарат с откидной крышкой, внутри которого на стойках размещены полые греющие плиты. Внутри плит циркулирует теплоноситель, что обеспечивает подвод тепла, необходимый для сушки. Материал, поступающий на сушку, загружают на противни, которые устанавливают на греющие плиты. Процесс сушки в таких аппаратах может длиться десятки часов. Для предотвращения коркообразования материала аппарат периодически открывают и материал перемешивают. Барабанные роторные вакуумные сушилки предназначены для сушки сыпучих или пастообразных взрыво- и пожароопасных токсичных продуктов. Широко применяются для сушки термолабильных продуктов в производствах ядохимикатов, гербицидов, полимерных материалов и красителей. Барабанные роторные вакуумные сушилки - аппараты периодического действия. В горизонтальном цилиндрическом корпусе 1 (барабане) с рубашкой 2, обогреваемой водяным паром, установлен обогреваемый ротор 4 с гребками 5 (рис. Х-19). В торцовых крышках аппарата размещены уплотнения вала ротора и подшипники. Привод ротора 7 состоит из электродвигателя и одного или двух редукторов. Сушилка и привод установлены на общей или раздельных рамах. Аппараты оснащены фильтрами для очистки паровоздушной смеси от пыли продукта. В целях обеспечения безопасности при работе с взрывоопасными продуктами в места возможного проникновения воздуха (уплотнения ротора, люк выгрузки, фильтр) под небольшим давлением подается азот. Кроме того, на барабане установлена разрывная мембрана. Нагрев и сушка продукта происходят в результате контакта его с обогреваемыми поверхностями барабана и ротора при перемешивании в аппарате. Продолжительность сушки определяется физико-химическими свойствами растворителя, начальной и конечной влажностью, способностью к налипанию и др. Поэтому производительность аппарата для сушки разных продуктов будет различной и определяется при разработке технологического реглс1мента сушки экспериментально или на основе имеющегося опыта при работе с аналогичным продуктом. Номинальный объем корпуса сушилок изменяется от 0,16 до 10 м при коэффициенте заполнения до 50 %. Вакуумная сушилка с вращающимся барабаном (рис. Х-20) предназ- 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 [ 116 ] 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 |

||

|

|