|

|

|

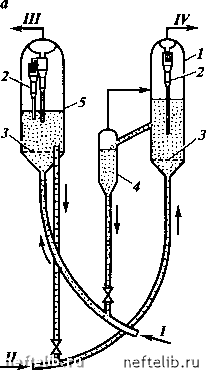

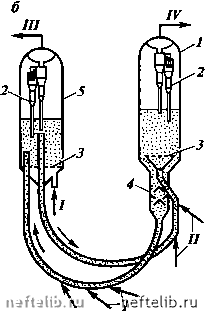

Главная Переработка нефти и газа цию, и связаны между собой системой переточных труб. Над верхним реактором первой ступени размещен бункер для регенерированного катализатора. Газосырьевая смесь, пройдя систему теплообменников и первую секцию печи нагрева сырья, поступает в реактор первой ступени, затем последовательно проходит через соответствующие секции печи и блок реакторов второй, третьей и четвертой ступеней. Продукты платформинга из реактора четвертой ступени поступают в сепаратор, где выделяется водо-родсодержащий газ, а платформат направляется далее на стабилизацию. Шариковый катализатор диаметром 1,6 мм по системе переточных труб свободно перетекает под действием силы тяжести из бункера в реактор первой ступени, а затем в реакторы второй, третьей и четвертой ступеней. Из нижнего реактора четвертой ступени через систему затворов с шаровыми клапанами катализатор поступает в питатель пневмотранспорта и азотом подается в бункер-накопитель регенератора. Регенератор представляет собой аппарат с радиальным потоком реакционных газов, разделенный гидравлически на три зоны. В верхней зоне при мольном содержании кислорода не менее 1 % происходит выжиг кокса, в средней при содержании кислорода 10- 20 % и подаче хлорорганических соединений - окислительное хлорирование катализатора. В нижней зоне катализатор дополнительно прокаливается в потоке сухого воздуха. Катализатор под действием силы тяжести проходит все зоны. Из регенератора через систему затворов катализатор поступает в питатель пневмотранспорта и водородсодержащим газом подается в бункер, расположенный над реактором первой ступени. Таким образом без остановки системы или выключения одного из реакторов на регенерацию катализатора осуществляется непрерывный процесс платформинга. Возможность постоянно поддерживать свойства регенерированного катализатора на уровне, близком к свойствам свежего катализатора, позволяет проводить процесс платформинга под невысоким давлением и снизить кратность циркуляции газа. Пневмотранспорт катализатора осуществляют в разбавленной или плотной фазе. Принципиальные схемы реакторных блоков с различной концентрацией частиц в пневмостволе при двукратном подъеме пылевидного катализатора показаны на рис. XXIV-8. Пневмотранспорт в разбавленной фазе (см. рис. XXIV-8, а) характеризуется сравнительно невысокой концентрацией катализатора в подъемном стояке (порядка 25 - 35 кг/м) и высокой порозностью (е > 0,97). Скорость газового потока в подъемном стояке составляет 7 - 10 м/с, количество циркулирующего в системе катализатора регулируется при помощи задвижек-шиберов, установленных в нижней части стояков. Транспорт катализатора в плотной фазе (см. рис. XXIV-8, б) характеризуется высокой концентрацией катализатора: около 200 - 350 кг/м в подъемном стояке (порозность е = 0,7 - 0,85) и 550 - 700 кг/м в спускном стояке. При таком способе транспорта перемещение катализатора обусловливается различием плотностей катализатора в нисходящей и восходящей ветвях; в каждой ветви высота столба слоя катализатора учитывается не только в трубопроводе, но и в аппарате. Количество циркулирующего катализатора регулируется изменением плотности катализатора в подъемных стояках, обеспечиваемым изменением количества водяного пара или воздуха, подаваемого в стояки. Скорость потока в подъемном стояке составляет примерно 1,5 - 3,0 м/с. Широкое распространение в промышленности получили две основные системы каталитического крекинга с движущимся катализатором в зависимости от размера твердых частиц.   Рис. XXIV-8. Схемы пвевмотравспорта пылевидного катализатора в разбавленной (а) и плотной (б) фазах: I - реактор; 2 - циклоны; 3 - распределительная решетка; 4 - отпарная секция; 5 - регенератор. Потоки: 1 - воздух; II - сырье; III - дымовые газы; IV - продукты крекинга В системах, использующих гранулированный, в основном шариковый катализатор (размеры гранул 3 - 5 мм), процесс осуществляется в аппаратах шахтного типа, через которые сплошным потоком по всему сечению аппарата в направлении сверху вниз движется катализатор; в противотоке или прямотоке с ним движутся контактирующие с ним пары или газы. В системах с мелкозернистым (частицы до 1 мм) или пылевидным (частицы 20- 150 мкм) катализатором контактирование его с парогазовым потоком осуществляется в псевдоожиженном («кипящем») слое. Широкое внедрение в каталитические процессы высокоэффективных цеолитсодержащих микросферических катализаторов позволило при разработке реакторных блоков установок каталитического крекинга перейти от реакторов с псевдоожиженным слоем катализатора к созданию прямоточных лифт-реакторов с восходящим потоком катализаторной взвеси. Эти системы каталитического крекинга различаются по способу транспорта катализатора, взаимному расположению реактора и регенератора, методам осуществления секционирования, а также конструктивному оформлению внутренних узлов аппарата - выравнивающих устройств (предназначены для обеспечения равномерного по сечению аппарата движения катализатора), газораспределительных и газосборных устройств, распределителей катализатора, отпарных секций и др. Коксование нефтяных остатков также может осуществляться либо в реакторах шахтного типа на циркулирующем в системе гранулированном коксе-теплоносителе (частицы диаметром 5-10 мм), либо в реакторах с «кипящим» слоем мелкозернистого кокса-теплоносителя (частицы диаметром 0,1-0,4 мм). Реакторные блоки таких коксовых установок аналогичны установкам каталитического крекинга, с той разницей, что вместо регенератора установлен коксонагреватель, где циркулирующий кокс-теплоноситель нагревается за счет сжигания части кокса, образующегося в процессе; избыточный кокс выводится из системы в качестве одного из конечных продуктов. Все тепло, необходимое для нагрева сырья и проведения реакции коксования, сообщается коксом-теплоносителем, который получает это тепло в коксонагревателе. При коксовании в «кипящем» слое псевдоожижающим и транспортирующим агентом в реакторе является водяной пар, а в коксонагревателе - воздух. Расположение реактора и регенератора установок каталитического крекинга, используемые метод и система транспорта катализатора, а также давление в обоих аппаратах являются взаимосвязанными факторами. В зависимости от расположения реактора и регенератора, организации между ними транспорта катализатора реакторно-регенераторные блоки различают: с параллельным разновысотным расположением реактора и регенератора и напорным транспортом катализатора в разбавленной фазе (установки I-A, 1-А/ 1-М, Г43-107, фирмы «ЮОП» и «Тексако дивелопмент»); с параллельным равновысотным расположением реактора и регенератора и транспортом катализатора в плотной фазе в U-образных катализа-торопроводах (установки. 43-103, фирмы «Стоун энд Вебстер инжиниринг»); с соосным расположением реактора над регенератором или регенератора над реактором и напорным транспортом катализатора (установки ГК-3, фирмы «Келлог», «Эйр Продактс энд кемиклз», «Экссон рисерч энд инжиниринг»). Размещение регенератора выше уровня реактора позволяет иметь в нем более низкое давление, достаточное для обеспечения перетока регенерированного катализатора в реактор. При таком размещении аппаратов снижаются энергетические затраты при эксплуатации установки, но увеличиваются капитальные затраты при ее сооружении. При соосном расположении аппаратов упрощается система пневмотранспорта закоксованного и регенерированного катализаторов, устраняются изгибы и повороты катализаторопроводов, уменьшается их абразивный износ. Что касается конструктивного оформления реакторного блока, то при выборе того или иного типа реактора определяющим параметром является обеспечение требуемой глубины крекинга («глубины превращения сырья», «степени конверсии»). В промышленной практике находят применение реакторы нескольких типов: реакторы с «кипящим» слоем катализатора (одноступенчатые, сту-пенчато-противоточные, с секционирующими вставками) и лифт-реакторы с разбавленной фазой катализатора в транспортной линии. Аппарат с псевдоожиженным слоем катализатора (реактор, регенератор) имеет следующие основные части и зоны. Распределительное устройство для ввода в слой смеси катализатора и паров сырья для реактора или воздуха для регенератора. Это устройство должно обеспечить равномерное псевдоожижение слоя без значительного образования пузырей. Над таким устройством находится псевдоожиженный слой катализатора. Для этих же целей служат газораспределительные решетки провального и непровального типов (см. рис. XVIII-8). 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 [ 213 ] 214 215 216 217 218 219 220 221 222 223 224 225 |

||

|

|