|

|

|

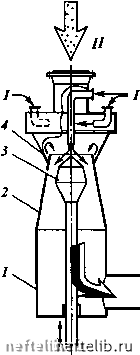

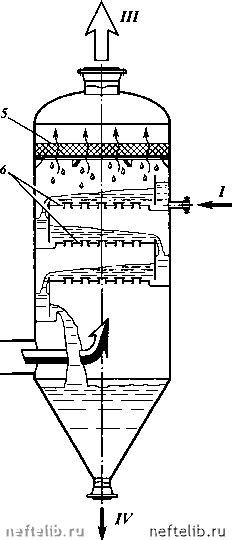

Главная Переработка нефти и газа внешней стороны ротора и проходит через вращающуюся сетчатую насадку, при этом капли жидкости и твердые частицы, содержащиеся в потоке газа, под действием центробежной силы отбрасываются на стенки аппарата. Роторные сепараторы эффективно работают в широком диапазоне изменения параметров потока газа, обладают свойствами самоочистки, имеют низкое гидравлическое сопротивление, небольшие габаритные размеры и металлоемкость. Мокрая очистка газа. Этот способ очистки основывается на контакте запыленного газа с жидкостью и обеспечивает высокую степень очистки. Мокрую очистку газа применяют в тех случаях, когда допустимо увлажнение и охлаждение очищаемого газа и когда улавливаемые частицы образуют с жидкостью шламы, легко извлекаемые и транспортируемые из аппарата. Контакт между жидкостью и запыленным газом может быть осуществлен либо в полом аппарате, через который в распыленном состоянии проходит жидкость, либо в аппарате с насадкой той или иной конструкции, обеспечивающей образование пленки стекающей жидкости и соприкосновение с ней распределенного потока запыленного газа. Мокрая очистка может быть осуществлена также путем барботажа газа через слой жидкости и, в частности, в так называемых пенных аппаратах. Применяют пенные аппараты прямоугольного и круглого сечения: скорость газа в аппарате 1,5*-2,5 м/с, диаметр отверстий в ситчатых тарелках 3-8 мм, свободное сечение отверстий тарелки 15+20 %. Полнота очистки от пыли возрастает с увеличением числа ситчатых тарелок (1+3) и достигает 95+99 % при сравнительно низких капитальных и эксплуатационных затратах. Такие аппараты используются для очистки вентиляционного воздуха, выхлопных дымовых газов и газов ряда технологических процессов. При необходимости пылеочистка в них может совмещаться с охлаждением или нагревом газа. На установке каталитического крекинга с псевдоожиженным слоем катализатора мокрая очистка перегретых паров продуктов реакции, уходящих из реактора, осуществляется с целью улавливания мелких частиц катализатора, охлаждения и частичной конденсации паров; она протекает на каскадных тарелках, расположенных в нижней части ректификационной колонны, благодаря циркуляции тяжелого каталитического газойля, стекающего с самой нижней тарелки колонны. Уловленный при такой очистке катализатор вместе с частью циркулирующего газойля возвращается в реактор. Конструкции аппаратов для мокрой очистки газов (скрубберов) разнообразны. В качестве примера на рис. XVI-8 приведена принципиальная схема установки для мокрой очистки газов, включающая скруббер Вентури и барботажный пылеуловитель с тремя клапанными тарелками. Запыленный газ подается на вход трубы Вентури / и при прохождении горловины интенсивно смешивается с водой, часть которой подается по двум тангенциальным вводам в верхней части конфузора 4, а другая часть вводится непосредственно в область горловины. Работа скрубберов Вентури основана на дроблении жидкости газовым потоком, движущимся с высокой скоростью (40+150 м/с). Образовавшаяся газоводяная смесь поступает в промывную секцию, при входе в которую она проходит сквозь поток жидкости, сливающейся из переливного устройства нижней тарелки. Затем газовый поток последовательно проходит через барботажные слои трех клапанных тарелок 6. Отделение капель жидкости происходит в сетчатом отбойнике 5, установленном над верхней тарелкой.   Рис. XVI-8. Схема установки для очистки газа фирмы «Кох»: i - труба Вентури; 2 - диффузор; 3 - регулирующий конус; 4 - конфузор; 5 - сетчатый отбойник (демистер); б - клапанные тарелки. Потоки: / - вода; II - исходный газ; III - очищенный газ; IV - шлам При изменении количества очищаемого газа нужно полдерживать постоянной скорость газа в горловине трубы Вентури, так как при этом степень очистки остается практически неизменной. Для этой цели применяется регулирующий конус 3. ГЛАВА XVII ПЕРЕМЕШИВАНИЕ ЖИДКОСТЕЙ НАЗНАЧЕНИЕ И СПОСОБЫ ПЕРЕМЕШИВАНИЯ Процесс перемешивания жидкостей осуществляется с целью получения эмульсий, суспензий и растворов. При перемешивании достигается равномерное во всем объеме распределение фаз или смешиваемых компонентов и обеспечивается их тесное взаимодействие. Перемешивание широко применяется в процессах производства масел, смазок, присадок, смазочно-охлаждающих технологических средств и синтетических жирных кислот, обессоливания сырой нефти, хлорирования углеводородов, охлаждения лаков и красок и т.д. Смесь, полученная в результате перемешивания, является конечным продуктом либо образует систему, в дальнейшем используемую в технологическом процессе. В ряде случаев перемешивание применяется для более эффективного протекания той или иной химической реакции, примером может служить обработка нефтепродуктов щелочью или другими реагентами. Перемешивание способствует также более эффективному протеканию массо- и теплообменных процессов. Для характеристики способов и аппаратурного оформления процессов используются понятия об эффективности и интенсивности перемешивания. Под эффективностью перемешивания понимают технологический эффект процесса перемешивания, характеризующий качество проведения процесса. В зависимости от назначения перемешивания эту характеристику выражают различным образом. Так, при получении суспензии или эмульсии эффективность характеризуется равномерностью распределения дисперсной фазы, при протекании химических процессов - степенью превращения или расходом реагента, а при интенсификации тепловых или массообменных процессов - отношением коэффициентов тепло- и массоотдачи при перемешивании и без него. Интенсивность перемешивания определяется расходом энергии, подводимой в единицу времени к единице объема или массы перемешиваемой жидкости. Интенсивность перемешивания следует определять исходя из условий достижения максимального технологического эффекта при минимальных энергозатратах. Используют следующие основные способы перемешивания: механическое - обеспечивается с помощью различных вращающих устройств; барботажное - осуществляется за счет пропуска газа через слой жидкости; гидравлическое - осуществляется при совместном движении смешиваемых потоков в трубопроводе, насосе или специальных смесителях. МЕХАНИЧЕСКОЕ ПЕРЕМЕШИВАНИЕ При механическом перемешивании интенсивность движения сред в аппарате обеспечивается специальным перемешивающим уст- 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 [ 146 ] 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 |

||

|

|