|

|

|

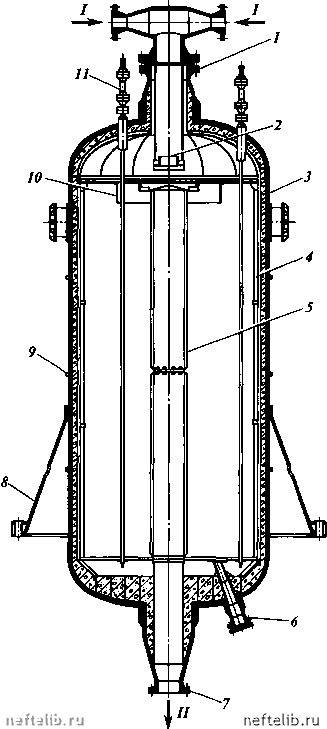

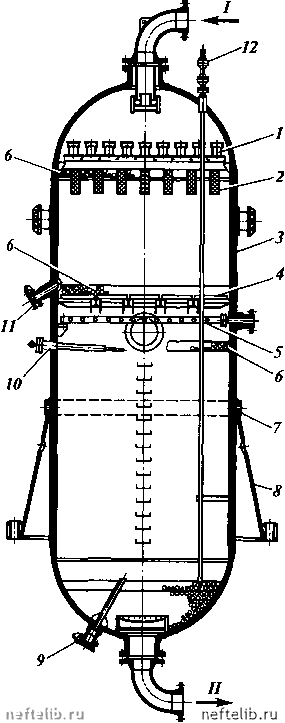

Главная Переработка нефти и газа Рис. XXIV-1. Реактор каталитического риформинга с радиальным движением сырья: / - штуцер ввода сырья; 2 - распределитель сырья; 3 - корпус; 4 - короба; 5 - сборник продуктов реакции; 6 - штуцер выгрузки катализатора; 7 - штуцер вывода продуктов реакции; 8 - опора; 9 - муфта для термопары; 10 - цилиндрический стакан; 11 - многозонная термопара. Потоки: I - сырье; И - продукты реакции   Рис. XXIV-2. Реактор гидроочистки дизельного топлива с аксиальным движением сырья: 1 - распределительная тарелка; 2 - фильтрующее устройство; 3 - корпус; 4 - решетка колосниковая; 5 - коллектор для ввода пара; 6 - фарфорювые шары; 7 - опорное кольцо; 8 - опора; 9, 11 - штуцер для выгрузки катализатора; 10, 12 - термопары. Потоки: / - сырье; II - продукты реакции для завершения реакции с заданной глубиной превращения, разбивают на несколько последовательно соединенных адиабатических реакторов. На потоке при переходе из одного реактора в другой устанавливают тепло-обменную поверхность, через которую подводят или отводят тепло для обеспечения необходимого температурного режима в последующем реакторе. Допустимое изменение температуры в каждом реакторе достигается ограничением степени превращения, в частности, за счет изменения объема катализатора. Подобные реакционные аппараты со ступенчатым регулированием температуры широко используют на установках каталитического риформинга. Обычно на таких установках сооружают три последовательно соединенных реактора, причем поток после первого и второго реакторов поступает в трубчатую печь, где ему дополнительно сообщается тепло, компенсирующее потери эндотермической реакции. Реактор каталитического риформинга по своему технологическому оформлению должен удовлетворять ряду требований - обеспечивать заданную производительность установки по сырью, иметь необходимый реакционный объем, создавать требуемую для риформирования поверхность контакта взаимодействующих фаз, поддерживать необходимый теплообмен в процессе и уровень активности катализатора. Кроме того, должен обладать минимальным гидравлическим сопротивлением и обеспечивать равномерное распределение газосырьевого потока по всему реакционному объему. Уменьшение сопротивления потоку позволяет снизить рабочее давление в реакторе, что в свою очередь ведет к уменьшению толщины его стенки и, следовательно, к снижению металлоемкости всего реактора. Неоднородность распределения потока влияет на производительность реактора, приводит к неравномерности отложения кокса на катализаторе. Реактор каталитического риформинга с радиальным движением сырья (см. рис. XXIV-1) имеет корпус 3, выполненный с эллиптическими днищами и изолированный изнутри слоем торкретбетона толщиной 100 мм. По периферии реактора размещены 60 вертикальных коробов 4, стенки которых, обращенные к катализатору, перфорированы. По оси аппарата установлен сборник вывода продуктов реакции 5, выполненный в виде перфорированной трубы. На трубе снаружи укреплен слой крупной и мелкой сеток, предотвращающий унос катализатора в сборную трубу. Сырье вводится сверху через распределитель 2, поступает в перфорированные короба, а затем, пройдя в радиальном направлении через слой катализатора, собирается в сборнике 5 и выводится через штуцер 7 снизу аппарата. В верхней части слоя катализатора имеется цилиндрический стакан 10, который при оседании слоя катализатора во время эксплуатации аппарата остается погруженным в слой катализатора и предотвращает проход среды над слоем катализатора. Для выгрузки катализатора при его смене на нижнем днище предусмотрен наклонный штуцер 6. Для контроля за температурой внутри реактора установлены три многозонные термопары 11. Предусмотрен контроль за температурой стенки корпуса снаружи термопарами, для чего к корпусу приварены муфты 9. Осмотр и монтаж внутренних устройств аппарата и загрузку катализатора выполняют через верхний штуцер ввода сырья 1 диаметром 800 мм. Реактор гидроочистки дизельного топлива с аксиальным движением сырья (см. рис. XXIV-2) имеет корпус 3, изолированный снаружи. В 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 [ 210 ] 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 |

||

|

|