|

|

|

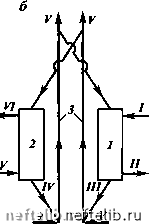

Главная Переработка нефти и газа Рис. XXIV-5. Схема каскадного реактора сернокислотного алкилирования: 1 - сливная перегородка; 2 - пропеллерный насос; 3 - L-образная перегородка; 4 - головная часть аппарата; 5 - реакционные трубы 6 - конденсатор паров изобутана; 7 - компрессор для испаряющегося изобутана; 8 - насос; а - сепарационная зона; б и в -отстойные зоны. Потоки: / - охлаждающий изобутан; U - сырье; Ш - пары изобутана; TV - продукты алкилирования; V - смесь циркулирующего изобутана и серной кислоты; V/ - свежая серная кислота Сырье - смесь бутиленов с изобутаном подводится параллельными потоками к каждому контактору. Здесь оно смешивается с основным циркулирующим потоком и через реакционные трубы 5 направляется в сепарационную зону а, где от потока отделяются пары. Далее поток поступает в отстойную зону б, в которой он делится на две части. Сверху отстойной зоны легкая фаза с высоким содержанием углеводородов, переливаясь через перегородку /, направляется в следующую ступень к пропеллерному насосу. Снизу отстойной зоны тяжелая фаза с высоким содержанием сер- ной кислоты направляется вновь к насосу этой же секции для смешения с сырьем. Из последней секции поток попадает в отстойную зону в, предназначенную для отделения продуктов алкилирования от более тяжелого потока избыточного изобутана и серной кислоты. При такой конструкции аппарата не требуется использование специальной системы охлаждения с трубчатыми холодильниками. В нефтехимической промышленности широкое применение получили сменно-циклические реакционные процессы с твердым катализатором, который одновременно используется и в качестве теплоносителя. Особенностью этих процессов (примером может служить каталитический крекинг) являются сравнительно быстрое отравление катализатора из-за отложений на его поверхности кокса и необходимость периодической регенерации катализатора путем выжига кокса. Проведение химической реакции и регенерации катализатора может быть осуществлено в одном и том же периодически переключающемся аппарате или в двух различных аппаратах - реакторе и регенераторе. В первом случае катализатор неподвижен, а для обеспечения непрерывности работы установки сооружается два или большее число аппаратов. В то время, как один аппарат используется как реактор, в другом осуществляется регенерация катализатора; затем аппараты взаимно переключаются. Во втором случае катализатор непрерывно перемещается из реактора, где осуществляется нефтехимический процесс, в регенератор, где с катализатора выжигается кокс. После регенерации катализатор поступает в реактор. В процессе регенерации температура катализатора повышается, он аккумулирует часть выделившегося тепла, которое в дальнейшем целиком или частично используется на осуществление эндотермической реакции, что приводит к понижению температуры катализатора. В этом случае катализатор одновременно используется и как теплоноситель. В процессе регенерации выделяется значительное количество тепла, часть которого отводится и используется, например, для получения водяного пара. Реакторные блоки каталитических процессов с движущимся катализатором, включающие реактор, регенератор и систему транспорта катализатора, по взаимному расположению аппаратов и схемам циркуляции катализатора подразделяются на установки с одно- (рис. XXIV-6, а) и двукратным (рис. XXIV-6, б) подъемом катализатора. На установках каталитического риформинга с движущимся слоем катализатора при расположении реакторов в один ряд применяют также схемы с многократным подъемом катализатора на верх каждого реактора. Для схем с однократным подъемом катализатора используются два варианта - реактор располагают над регенератором или регенератор над реактором. При прочих равных условиях схемы с однократным подъемом катализатора отличаются большей высотой установки. Так, для установки каталитического крекинга с гранулированным катализатором высота реакторного блока при двукратном подъеме составляет 60-70 м, а при однократном 80-100 м. На рис. XXIV-7 приведена схема реакторного блока установки плат-форминга фирмы «ЮОП» с движущимся катализатором и двукратным его подъемом. Реакторный блок установки состоит из четырех последовательно соединенных реакторов с радиальным движением газосырьевой смеси. Реакторы установлены соосно друг над другом, образуя единую конструк- [III  Рис. XXrV-e. Схемы реакторных блоков с одно-[а) н двукратным [б\ подъемом катализатора: I - реактор; 2 - регенератор; 3 - пневмоподъемник. Потоки: / - сырье; II - продукты реакции; III - закоксованный катализатор; /V - регенерированный катализатор; V - воздух; V/ - газы регенерации Рис. XXrV-7. Схема реактора каталитического рнформняга с движущимся катализатором фирмы «ЮОП»: I - бункер для катализатора; 2 - переточные трубы; 3 - короба; 4 - сборник продуктов реакции; 5 - реактор первой ступени; 6 - реактор второй ступени; 7 - реактор третьей ступени; 8 - реактор четвертой ступени; 9 - опора; 10 - устройство вывода катализатора. Потоки: / - регенерированный катализатор; II - рециркулирующий газ; III - сырье; /V - продукты риформинга после реактора первой ступени; V - продукты риформинга реактора первой ступени после нагрева в печи; VI - продукты риформинга после реактора второй ступени; VII - продукты риформинга реактора второй ступени после нагрева в печи; VIII - Продукты риформинга после реактора третьей ступени; IX - продукты риформинга реактора третьей ступени после нагрева в печи; X - продукты риформинга после реактора четвертой ступени; XI - закоксованный катализатор 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 [ 212 ] 213 214 215 216 217 218 219 220 221 222 223 224 225 |

||

|

|