|

|

|

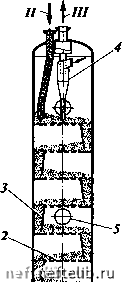

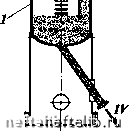

Главная Переработка нефти и газа Рис. VIII-IO. Адсорбер с движущимся слоем адсорбента для разделения газов: 1 - питатель; 2 - нагреватель; 3 - зона ректификации; 4 - распределительная тарелка; 5 - зона адсорбции; б - холодильник; 7 - бункер; 8 - пневмоподъемник; 9 - реактиватор; 10 - сборник; и - регулирующая задвижка; 12 - газодувка. Потоки: / - водяной пар; 11 - греющий агент; 111 - тяжелая фракция; /V - промежуточная фракция; V - исходный газ; VI - легкая фракция; VII - охлаждающая вода; V111 - продукты реактивации и водяной пар ха этой зоны получают достаточно чистую легкую фракцию с высокой концентрацией в ней малоактивных компонентов исходной смеси. В зоне ввода исходного газа адсорбированная фаза по составу близка к составу равновесного с исходным газом адсорбата и, следовательно, содержит наряду с извлекаемыми компонентами и компоненты легкой фракции. Для получения извлекаемых компонентов высокой чистоты необходимо удалить с поверхности адсорбента компоненты легкой фракции. Этот процесс и осуществляется в зоне 3, названной зоной ректификации, где протекает массообмен, схожий с процессом ректификации в нижней части ректификационной колонны. В нижнюю часть зоны ректификации 3 поступают десорбированные в нагревателе 2 компоненты тяжелой фракции, и при контактировании со встречным потоком адсорбента происходит массообмен, при котором компоненты легкой фракции, содержащиеся в адсорбате, вытесняются и замещаются более активными молекулами тяжелой фракции. Таким образом, газовая фаза, перемещаясь снизу вверх, все более обогащается компонентами легкой фракции, тогда как адсорбат при перемещении адсорбента сверху вниз все более и более обогащается компонентами тяжелой фракции. С нижней распределительной тарелки адсорбент вместе с адсорбатом, состоящим в основном из компонентов тяжелой фракции, поступает в нагреватель 2, в котором адсорбент нагревается и тяжелая фракция десорбируется. Для облегчения десорбции в нижнюю часть аппарата подается водяной пар. Тепло для нагрева адсорбента и десорбции подводится греющим агентом, например водяным паром, поступающим в межтрубное пространство нагревателя 2. Десорбированная тяжелая фракция частично отводится с нижней распределительной тарелки как целевой продукт, а частично в качестве внутреннего циркулирующего потока через трубки распределительной решетки направляется в зону ректификации для контактирования с адсорбентом. Для повышения чистоты верхнего и нижнего продукта в средней части зоны ректификации отводится промежуточная фракция. Нагретый адсорбент по пневмоподъемнику 8 направляется в бункер 7, откуда после отделения транспортирующего газа поступает в холодильник 6. При наличии в исходном газе компонентов, отличающихся высокой адсорбционной способностью и потому трудно десорбируемых, последние накапливаются в циркулирующем адсорбенте, что может привести к значительному снижению его активности. Для поддержания активности адсорбента на постоянном уровне в схему установки включается реактиватор 9, через который циркулирует часть адсорбента. В реактиваторе создаются более жесткие условия десорбции (более высокая температура, повышенный расход водяного пара, окислительная регенерация и т.п.). Использование отдельного аппарата (реактиватора), в котором поддер- живаются более жесткие условия десорбции для части циркулирующего адсорбента, в ряде случаев экономически более выгодно, чем создание таких же условий в нагревателе для всего потока адсорбента. В этом случае необходимо значительно увеличить размеры нагревателя и расход греющего агента и водяного пара для десорбции. Подобный метод разделения газовой смеси получил название гиперсорбции. Адсорберы с псевдоожиженным слоем адсорбента позволяют также осуществлять непрерывный процесс адсорбции. В этом случае в качестве адсорбента используются мелкие гранулы (обычно не более 500 мкм). Конструктивно адсорбер может иметь один или несколько кипящих слоев (рис. VIII-11), обеспечивающих контакт фаз в противотоке (ступенчато-противоточный адсорбер). В таком адсорбере на специальных контактных устройствах (тарелках) осуществляется взаимодействие между газом и порошкообразным адсорбентом, в результате чего адсорбент переводится в состояние псевдоожижения. Адсорбент, двигаясь сверху вниз через переточные устройства, передается с одной контактной ступени на другую. Газ движется в аппарате противотоком снизу вверх. Для отделения из га-   Рис. VIIMl. Схема адсорбера с псевдоожиженным слоем адсорбента: 1 - корпус; 2 - контактная тарелка; 3 - переточное устройство; 4 - циклон; 5 - люк-лаз. Потоки: / - исходный газ; II - регенерированный адсорбент; III - отработанный газ; /V - отработанный адсорбент зового потока частичек адсорбента перед выходом из адсорбера газ направляют в циклоны. В аппаратах с псевдоожиженным (кипящим) слоем адсорбента можно интенсифицировать процесс массопередачи при адсорбции за счет уменьшения размера фанул и более интенсивного обновления их контактной поверхности. РАСЧЕТ ОСНОВНЫХ РАЗМЕРОВ АДСОРБЕРА (ДЕСОРБЕРА) При расчете адсорбера (десорбера) обычно пользуются экспериментальными данными по активности адсорбента для соответствующих компонентов разделяемой смеси а,. Общая масса компонентов, поглощенных в единицу времени (производительность), составит Для адсорбера с неподвижным слоем адсорбента при продолжительности стадии адсорбции Хд будет поглощена масса вещества С = Схд. Средняя активность адсорбента определяется из выражения a=-i Масса адсорбента, необходимая для осуществления процесса, равна д = = =-, i=.l а объем адсорбента Va =gA/pA. где Рд - насыпная плотность адсорбента, кг/м. Диаметр адсорбера D обычно составляет 2 - 3 м, а высота Я не превышает 12 м. Высота слоя адсорбента лимитируется прочностью гранул и сопротивлением слоя адсорбента. Скорость газа в свободном сечении аппарата составляет около 0,1-0,2 м/с. При нисходящем потоке адсорбента и восходящем потоке разделяемого сырья линейная скорость движения последнего не должна превышать такого значения, при котором наиболее мелкие частицы адсорбента могут увлекаться восходящим потоком сырья. В связи с этим обстоятельством при выборе размеров адсорбера необходимы тщательные гидравлические расчеты. Высота слоя адсорбента 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 [ 96 ] 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 |

||

|

|