|

|

|

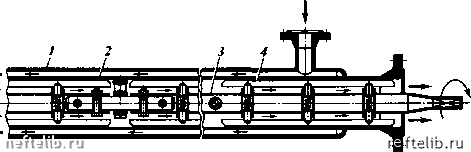

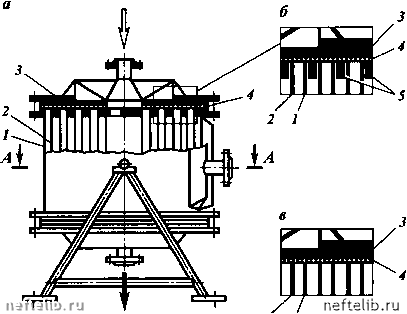

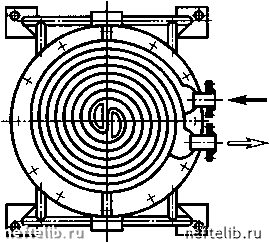

Главная Переработка нефти и газа Вал со скребками приводится во вращение от электродвигателя при помощи системы зубчатых колес, связанных цепной передачей. Схематический продольный разрез труб кристаллизатора показан на рис. XXII-15. В последнее время все более широкое применение находят поверхностные теплообменники из листового материала, главным образом спиральные и пластинчатые Спиральные теплообменники изготавливаются отечественной промышленностью с поверхностью теплообмена 10-100 м, они работают как под вакуумом, так и при давлении до 1 МПа при температуре рабочей среды от -20 до -Ь200 °С. При соответствующем подборе конструкционных материалов и прокладок допустимые значения давлений и температур могут быть доведены до 2,5 МПа и 500 °С соответственно. В этих аппаратах может осуществляться теплообмен между рабочими средами жидкость-жидкость, газ -газ и газ - жидкость, а также могут конденсироваться пары и парогазовые смеси. Благодаря тому, что площадь поперечного сечения каналов по всей длине остается неизменной, зафязнения на стенках в работающем аппарате лучше смываются потоком рабочей среды и теплообменник может продолжительное время работать без чистки. Конструкцией теплообменников со съемными крышками предусмотрена механическая чистка каналов. Типичная область применения разборных спиральных теплообменников включает теплообмен загрязненных потоков, содержащих кокс или катализаторы, различные минералы и волокна. Неразборные аппараты с глухими каналами без крышек предназначены для охлаждения рабочих сред (например, кислот), при которых не требуется механическая чистка каналов от зафязнений. В спиральных аппаратах поверхность теплообмена образована двумя стальными лентами 1 и 2 толщиной 4-6 мм и шириной 400-1250 мм (рис. XXII-16), свернутыми в спираль так, что образуются два канала прямоугольного профиля, по которым в противотоке движутся теплоносители. На поверхности спирали с шагом 70-100 мм приварены штифты (на рисунке не показаны) для придания теплообменнику жесткости и обеспечения требуемого зазора между лентами, который для стандартных аппаратов составляет 8-12 мм. С торцов аппарат закрыт крышками 3 на прокладках 4. В зависимости от способа уплотнения спиральных каналов с  Рис. XXII-15. Узел секции кристаллизатора типа «труба в трубе»: 1 - кожуховая труба; 2 - теплообменная труба; 3 - вал; 4 - скребок  2 1  Рис. XXn-ie. Спиральный теплообменник а - общий вид; б - уплотнение с торцов лент в аппаратах с тупиковыми каналами; в - уплотнение с торцов лент в аппаратах со сквозными каналами; 1, 2 - ленты, свернутые в спираль; 3 - крышка; 4 - прокладка; 5 - дистанционные проставки торцов различают спиральные теплообменники с тупиковыми и сквозными каналами. Тупиковые каналы (см. рис. XXII-16, б) образуют приваркой дистанционных проставок 5 к торцу спирали. После снятия крышек 3 и прокладок 4 оба канала открываются с одной стороны, что позволяет производить чистку аппарата. Такой способ уплотнения исключает возможность смешения теплоносителей при прорыве прокладки и поэтому наиболее распространен. Сквозные каналы (см. рис. XXII-16, в) с обоих торцов закрыты крышками 3 с прокладками 4, легко поддаются чистке, но не исключают возможность смешения теплоносителей при прорыве прокладки. Достоинством спиральных теплообменников является компактность, легкость создания высоких скоростей движения теплообменивающихся сред и, как следствие, более высокие тепловые показатели (коэффициент теплопередачи, тепловая напряженность). Гидравлическое сопротивление таких аппаратов относительно невелико и меньше, чем у кожухотрубчатых при одинаковой скорости движения рабочих сред. К недостаткам аппаратов этой конструкции относятся сложность изготовления и трудность обеспечения плотности соединений. Пластинчатые теплообменники представляют собой аппараты, поверхность которых образована набором тонких штампованных пластин с гофрированной поверхностью. Их различают по степени доступности поверхности теплообмена для осмотра и механической чистки на разборные, разборные со сдвоенными пластинами (полуразборные) и неразборные (сварные или паяные). В пластинчатых теплообменниках можно осуществить теплообмен между рабочими средами жидкость - жидкость, пар - жидкость, пар + газ - жидкость, газ - жидкость, газ -газ. Отечественная промышленность выпускает пластинчатые теплообменники различных модификаций с поверхностью теплообмена от 1 до 800 м для работы как под вакуумом, так и при давлении до 4 МПа, при температуре рабочей среды от -100 до +300 °С. Пластинчатые теплообменники могут применяться для теплообмена между двумя рабочими средами, каждая из которых проходит внутри аппарата несколькими параллельными потоками, а также для теплообмена между тремя, четырьмя и большим числом сред в одном аппарате. Наиболее широко применяют разборные пластинчатые теплообменники (рис. XXII-17), в которых гофрированные пластины 2 отделены одна от другой прокладками 3. Пластины сжимаются между неподвижной / и нажимной 4 плитами, образуя теплообменную секцию. В каждой пластине имеются четыре отверстия: одно для ввода среды в пространство между пластинами, одно - для вывода среды и два - для сквозного прохода среды. Малая толщина пластин и очень высокая турбулентность за счет рифления поверхности обеспечивают более высокие коэффициенты теплопередачи по сравнению с кожухотрубчатыми. Монтаж и демонтаж этих аппаратов осуществляется достаточно быстро, очистка теплообменных поверхностей требует незначительных затрат труда. Серийно выпускаемые разборные теплообменники могут работать с загрязненными рабочими средами при размере твердых включений не более 4 мм. Применение современных материалов для изготовления пластин и прокладок позволяет использовать подобные аппараты в агрессивных средах, например, при охлаждении 98,5 % серной кислоты с температурой 130- 140 °С. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 [ 192 ] 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 |

||

|

|