|

|

|

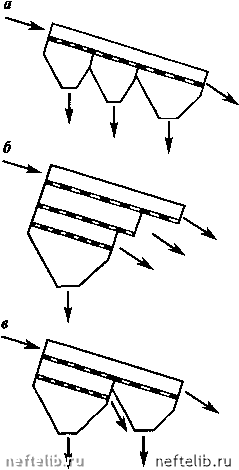

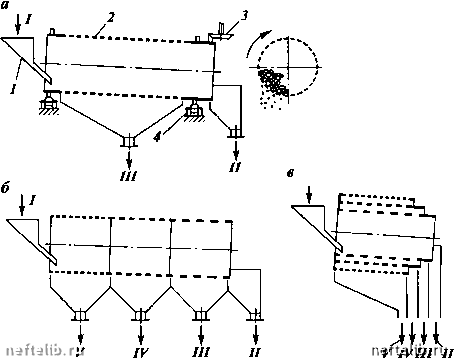

Главная Переработка нефти и газа КЛАССИФИКАТОРЫ Сита. При грохочении применяются сита, выполненные как из металла, так и из других материалов. Отверстия в ситах обычно имеют прямоугольную или круглую форму. Сита изготовляются из листов с отверстиями либо из плетеных сеток. Существуют различные системы сит. По российскому стандарту сита выпускаются под номерами, соответствующими номинальному размеру стороны отверстия в свету (в миллиметрах или микронах). Так, сито №5 имеет квадратное отверстие со стороной 5 мм и т.д. За рубежом принято характеризовать сита числом отверстий на 1 линейный дюйм (25,4 мм), называемым числом «меш». Так, например, сито, имеющее 100 отверстий на 1 линейный дюйм, называют ситом в 100 меш. Важной характеристикой сита является число отверстий, приходящихся на единицу площади сита. Для иллюстрации ниже приводятся выборочные данные по числу отверстий сит в зависимости от их размера. Размер стороны отверстия в свету, мм............... 5 1 0,25 0,105 0,0042 Число отверстий на 1 см.........................................2,3+2,7 40+48 540+Ш) 2640+3270 16900+19300 Определение гранулометрического состава измельченного твердого материала с использованием сит называют ситовым анализом. Он устанавливает взаимосвязь между размерами частиц, их массовым или объемным содержанием в исходной смеси. Частицы, прошедшие через сито, называют просевом, частицы, оставшиеся после рассева на сите, - остатком или отсевом. При рассеве зернистого материала не всегда удается получить в просеве все частицы соответствующих размеров, содержащихся в исходном материале. Некоторое количество частиц данного размера может остаться на сите. Полнота (четкость разделения) рассева зависит от многих факторов, в том числе от формы и размеров отверстий сита и кусков материала, толщины полотна сита, влажности материала, скорости перемещения материала на сите, продолжительности рассева, способности материала к агломерации, истиранию частиц и др. Грохоты. При классификации с выделением зерен ряда фракций применяют многократное грохочение с использованием одного из следующих способов (рис. XX-1): от мелкого к крупному. Осуществляется путем пропуска материала через ряд последовательно установленных сит с увеличивающимся размером отверстий; от крупного к мелкому. Сита с уменьшающимся размером отверстий расположены одно над другим; комбинированный. По основным признакам грохоты подразделяются на группы: неподвижные и подвижные; плоские и барабанные; колосниковые и решетчатые. Неподвижные грохоты вследствие их малой производительности применяются сравнительно редко. Они устанавливаются под углом наклона несколько большим угла естественного откоса разделяемого (классифицируемого) материала; подлежащий разделению материал высыпают на наклонную перфорированную поверхность фохота, по которой он ссыпается. При движении материала по поверхности грохота мелкие частицы просеиваются, т.е. происходит разделение материала на две фракции (больше или меньше размера отверстий сита).  Рис. XX-1. Способы грохочения: а - от мелкого к крупному; б - от крупного к мелкому; в - комбинированный Подвижные грохоты чаще применяются в промышленности. Большое распространение получили барабанный, качающийся и вибрационный грохоты. Барабанный грохот (рис. ХХ-2, а) состоит из наклонно установленного вращающегося барабана 2 цилиндрической или многогранной формы с перфорированными стенками, привода 3 и опорных роликов 4. При вращении барабана сыпучий материал сползает вниз; на этом пути мелкая фракция частиц при движении проваливается через отверстия в стенке барабана, а крупная удаляется через выходное сечение барабана. В некоторых случаях барабанные грохоты устанавливаются горизонтально; их выполняют в виде усеченного конуса, по наклонной поверхности которого происходит перемещение разделяемого материала. Для разделения материала на несколько фракций применяют барабаны, состоящие из нескольких сит с отверстиями разных размеров, причем сита располагаются последовательно (рис. ХХ-2, б) или соосно (рис. ХХ-2, в). В первом случае исходный сыпучий материал подается на сито с наименьшими отверстиями, во втором - с наибольшими. Конструкция ба-  Рис. ХХ-2. Схемы барабанных грохотов: а - с одинарным ситом: / - лоток для подачи исходного материала, 2 - барабан, 3 - привод 4 - опорный ролик; б - с последовательным расположением сит; в - с соосным расположением сит. Потоки: / - исходный материал; 11 - крупная фракция; 111, IV, V - фракции с уменьшающимся размером частиц рабанного грохота с последовательным расположением сит приведена на рис. ХХ-3. Достоинством барабанных грохотов является их динамическая уравновешенность (отсутствие качающихся и вибрирующих масс), существенным недостатком - низкая степень использования поверхности сит (20+30%) вследствие малого коэффициента заполнения барабана (15+18 %). Качающиеся грохоты представляют собой наклонные плоские сита или колосники, приводимые в колебательное движение; схема такого грохота показана на рис. ХХ-4. Корпус 2 с просеивающей решеткой, закрепленный на опорной стойке 3, качается благодаря приводному эксцентрику 1. Качающиеся грохоты могут выполняться в виде многоярусных агрегатов, для различных ярусов которых используются сита различных размеров. Размер отверстий сит убывает от верхнего яруса к нижнему. Остаток на сите данного яруса последовательно перемещается слева направо и отводится в виде отдельных фракций. Качающийся грохот с разносторонним уклоном сит (рис. XX-5) состоит из опорной рамы 1, нижнего короба с ситом 7, верхнего короба с ситом 4, установленного на опорах 6, и приводного механизма, включающего эксцентриковый вал 2, шатун 5, двигатель 3 и клиноременную пере- 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 [ 164 ] 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 |

||

|

|