|

|

|

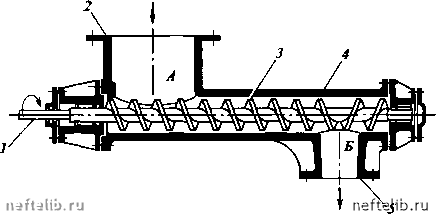

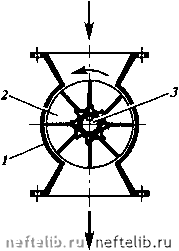

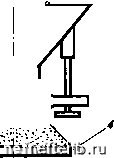

Главная Переработка нефти и газа во внутренний конус 2. Интенсивность отделения частиц во внутреннем конусе зависит от расположения лопаток; при тангенциальном их расположении отделение происходит под действием центробежной силы, а при радиальном расположении - под действием инерционных сил, обусловленных изменением направления потока. Средние по размеру частицы выводятся в нижней части внутреннего конуса, а более мелкие частицы вместе с воздухом выводятся через центральный патрубок. ДОЗИРОВАНИЕ ТВЕРДЫХ МАТЕРИАЛОВ Под дозированием понимают отмеривание или отвешивание определенного количества (дозы) материала и перемещение этой дозы к рабочим органам машины или аппарата, выполняющего технологические операции. В нефтегазопереработке и нефтехимии дозирование материалов осуществляют при компаундировании товарных нефтепродуктов, приготовлении масел, смазок, присадок; подаче реагентов, деэмульгаторов, ингибиторов; каталитическом крекинге нефти; разделении и очистке газов; сушке дисперсных продуктов; получении полимерных материалов и в других технологических процессах. Дозирование материалов осуществляют с помощью механических и автоматических устройств, которые широко применяются в периодических и непрерывных технологических процессах. Величиной, характеризующей процесс дозирования, является расход дозируемого материала (объемный или массовый). Дозатор, используемый на установке в качестве устройства для равномерной подачи материалов из бункеров к транспортирующим или перерабатывающим машинам и аппаратам, обычно называются питателем. В некоторых производственных процессах питатели используются как простые, надежные и дешевые объемные дозаторы небольшой точности, они также выполняют функцию запорного устройства. Рассмотрим принцип действия питателей наиболее распространенных типов. Шнековый питатель (рис. ХХ-9) представляет собой расположенный в корпусе непрерывно вращающийся шнек. Исходный материал поступает через загрузочную воронку 2, подхватывается шнеком и перемещается вдоль корпуса до разгрузочного патрубка 5. Производительность такого типа питателей регулируется изменением числа оборотов шнека. Подобный дозатор обеспечивает не только подачу материала, но и благодаря уплотнению перемещающегося шнеком материала создает в аппарате затвор, разобщающий газовое пространство зон А и Б. Шлюзовой питатель (рис. ХХ-10) состоит из корпуса / и вращающегося в нем ротора с ячейками 2, установленного на приводном валу 3. Исходный материал поступает в ячейки ротора и затем перемещается в направлении его движения до разгрузочного патрубка. Производительность таких питателей зависит от числа оборотов ротора. Ротор имеет коническую форму и оснащен винтовым устройством, обеспечивающим передвижение ротора относительно вала, что дает возможность изменять зазор между ротором и корпусом. При небольшом зазоре между корпусом и ротором такой аппарат обеспечивает хороший затвор.   Рис. ХХ-0. Схема шиекового питателя: 1 - вал; 2 - загрузочная воронка; 3 - шнек; 4 корпус; 5 - разгрузочный патрубок Рис. XX-10. Схема шлюзового питателя: \ - корпус; 2 - ротор с ячейками; 3 - приводной вал Шлюзовой питатель предназначен для подачи хорошо сыпучих порошкообразных и зернистых материалов с размером гранул не более 10 мм, насыпной плотностью не более 1800 кг/м при температурах от 5 до 250 °С. Применяется для установки под бункерами и на вертикальных участках материалопроводов в качестве подающих устройств и шлюзовых затворов. Тарельчатый питатель (рис. ХХ-11) представляет собой вращающуюся тарелку, на которую подается исходный материал, сбрасываемый с поверхности тарелки поворотным ножом. Производительность такого питателя регулируется перемещением цилиндра: при перемещении цилиндра вверх производительность питателя увеличивается и наоборот. Тарельчатые питатели предназначены для подачи хорошо сыпучих зернистых материалов насыпной плотностью не более 1800 кг/м при температурах от 5 до 100 °С. Допустимый размер гранул для разных модификаций тарельчатых питателей изменяется от 3 до 10 мм. Рис. XX-и. Схема тарельчатого питателя: 1 - сбрасывающий поворотный нож; 2 - манжета; 3 - приемный бункер; 4 - тарелка

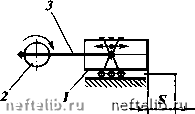

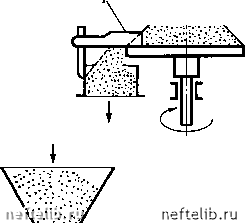

Рис. ХХ-12. Схема плунжерного питателя: 1 - плунжер; 2 - эксцентрик; 3 - тяга; S - ход плунжера    Плунжерный питатель (рис. ХХ-12) состоит из конусной загрузочной воронки, горизонтального конуса для перемещения дозированного материала и плунжера 1, соединенного с эксцентриком 2 при помощи тяги 3. При вращении эксцентрика плунжер перемещается на расстояние S, вытесняя порцию дозированного материала из корпуса. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 [ 166 ] 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 |

||||||||||||||

|

|