|

|

|

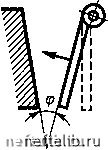

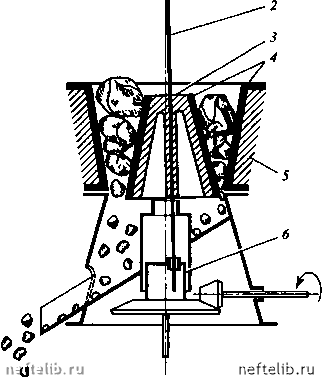

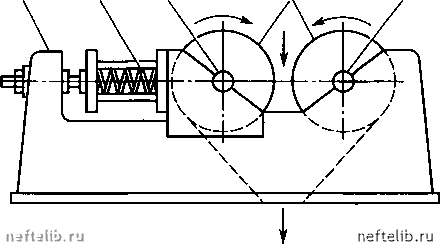

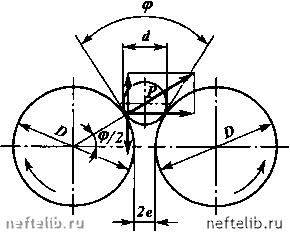

Главная Переработка нефти и газа Первая теория в большей степени подтверждается при мелком дроблении, вторая - при среднем и крупном дроблении. По ожидаемой степени измельчения материала размольные машины подразделяются на три основные группы: для крупного дробления (предварительное измельчение); для среднего и мелкого дробления; для тонкого измельчения. МАШИНЫ КРУПНОГО ДРОБЛЕНИЯ Щековая дробилка. Наиболее распространенной машиной этого типа является щековая дробилка. Основные ее части - две щеки (неподвижная и подвижная), между которыми происходит раздавливание твердого материала. Перемещение подвижной щеки осуществляется периодически, причем имеются различные варианты (рис. XIX-3). При сближении щек происходит раздавливание материала, при обратном ходе подвижной щеки раздавленный материал через шпальт падает вниз, а на его место сверху через зев поступает новая порция. При варианте с наибольшим размахом зева (рис. XIX-3, б] обеспечивается более равномерное дробление. Щековая дробилка с равномерно перемещающейся щекой (рис. XIX-3, в) конструктивно более сложна, но в меньшей степени подвержена забиванию. Щеки могут быть гладкими (для мелкого дробления) или ребристыми (для крупного дробления). Щековую дробилку характеризуют две величины: размер зева (верхнее широкое расстояние между щеками) и размер шпальта (нижнее минимальное расстояние между щеками). Этими размерами в известной степени определяется и угол захвата ф, образованный двумя щеками. Этот угол обычно составляет 15-25°. При большем значении угла ф куски материала могут выскакивать из зева, так как силы трения материала о поверхность щек оказываются недостаточными; при малом значении угла ф степень измельчения будет незначительной. Число перемещений щеки выбирается с таким расчетом, чтобы за время, в течение которого щека отходит вправо, раздавленный материал успел высыпаться.   Рис. XIX-3. Схема движения щек в дробилках: а - с наибольшим размахом в шпальте; б - с равномерным перемещением щеки наибольшим размахом в зеве; в - с  Рис. XIX-4. Конусная дробилка: 1 - опора; 2 - главный вал; 3 - дробящая головка; 4 - защитные плиты; 5 - кор-пус; б - стакан-эксцентрик Конусные дробилки. Для крупного дробления применяются также конусные дробилки, в которых измельчение (раздавливание) осуществляется за счет сжатия материала, помещенного между двумя усеченными конусами (рис. XIX-4). Внутренний конус, вращаясь эксцентрично, приближается к стенке наружного конуса, зажимает материал и измельчает его. Раздробленный материал выталкивается в расширяющуюся часть конической кольцевой щели и ссыпается вниз. Достоинство дробилок этого типа - меньший расход энергии и меньшее пылеобразование. Конусные дробилки выпускаются с верхней или нижней опорой вертикального вала. МАШИНЫ СРЕДНЕГО И МЕЛКОГО ДРОБЛЕНИЯ К наиболее распространенным машинам этого типа относятся валковые дробилки, молотковые мельницы и дезинтеграторы. Валковые дробилки. Схема валковой дробилки показана на рис. XIX-5. На массивной раме укреплена в подшипниках пара валков, вращаю- щихся в разные стороны. Между валками образуется зазор 2е (рис. XIX-6), которым и определяется размер измельченного материала. Исходный материал поступает на валки сверху и под действием сил трения затягивается ими и раздавливается. Благодаря вращению валков раздавливание в известной степени сопровождается истиранием материала. Для предотвращения поломки валков при измельчении особо прочных материалов предусматривается возможность перемещения одного из валков в сторону. Подвижной валок крепится к станине при помощи пружины, которая выбирается с таким расчетом, чтобы при нормальной работе расстояние между валками было равно 2е, так что при сжатии пружины валок перемещается в сторону только в аварийном случае. В ряде случаев наружная поверхность валков делается рифленой или зубчатой. Валки затягивают не всякий материал, а только куски определенных размеров. Вертикальная составляющая выталкивает материал вверх, а сила трения тянет его вниз. Угол захвата в этих машинах должен быть меньше двойного угла трения, т.е. ф < 34°. 1 2 3 4 5  Рис. XIX-5. Схема валковой дробилки: 1 - рама; 2 - пружина; 3 - подвижная ось; 4 - валки; 5 - неподвижная ось Рис. Х1Х-в. Схема к расчету валковой дробилки  0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 [ 160 ] 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 |

||

|

|