|

|

|

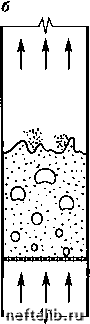

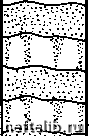

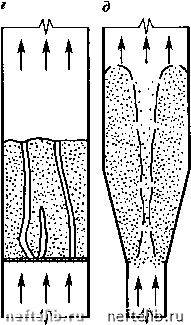

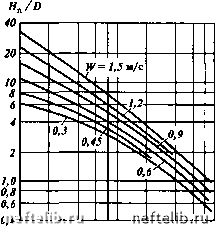

Главная Переработка нефти и газа отношение скорости потока при данной степени псевдоожижения W к критической скорости начала псевдоожижения VV,, т.е. К = W/W . При е = 1, что практически соответствует одиночной частице или весьма малой концентрации частиц в потоке, уравнение (XVIII. 19) приобретает вид Re, =-- (XVIII.21) 18+0.6lVAr Это уравнение и рекомендуется в промышленной практике для определения скорости витания частиц Для слоя, состоящего из частиц одинакового диаметра d, взвешенный (псевдоожиженный) слой может существовать при скорости потока W, находящейся в пределах < W < Сопоставляя уравнения (XVIII. 18) и (XVIII.21), получим Re, 1400-l-5,22VAr Re, 18-1-0,61-/аг Тогда для очень мелких частиц (при малых критериях Аг) /к =1400/18 = 78, для крупных частиц (при больших критериях Аг) W./W = 5,22/0,61 = 8,6. в промышленных условиях псевдоожиженный слой обычно состоит из частиц различного размера. Это объясняется трудностью изготовления частиц строго одинакового размера, истиранием или обрастанием (процесс непрерывного коксования) частиц с течением времени, а также необходимостью обеспечить более однородное псевдоожижение и другими причинами. Например, практика эксплуатации установок каталитического крекинга с псевдоожиженным слоем катализатора показала, что фракция катализатора должна быть широкой по гранулометрическому составу и содержать некоторое количество мелких частиц, способствующих более однородному псевдоожижению и предохраняющих более крупные частицы от истирания (мелкие частицы изолируют крупные частицы одну от другой). Различие в размерах частиц, входящих в состав полидисперсного слоя, оказывает влияние на порозность слоя, режим псевдоожижения, однородность слоя и др. Такой слой может иметь меньшую порозность благодаря более плотной упаковке частиц и возможности размещения мелких частиц в каналах между крупными частицами. При псевдоожижении полидисперсного слоя скорость потока может оказаться недостаточной для взвешивания крупных частиц и значительно превысить скорость витания мелких, которые при этом выносятся из слоя. Для таких полидисперсных систем характерным показателем является диапазон изменения размеров частиц измеряемый отношением d,„,/d„,„. Существенную роль играет также гранулометрический состав слоя - сравнительно невысокая концентрация относительно крупных частиц допустима, особенно при наличии относительно мелких частиц. Гидродинамические рисчеты с использованием уравнений (XVIII.17) - (XVIII.20) для полидисперсного слоя затрудняет выбор расчетного диаметра частиц, учитывающего различие формы и размеров частиц и гранулометрический состав слоя. Неправильный выбор [>асчет-ного диаметра частицы может явиться источником значительных ошибок. Высокую точность расчетов можно получить, если эквивалентный расчетный диаметр частицы полидисперсного слоя определять экспериментально. Для этого со слоем данного материала необходимо провести хотя бы один опыт и определить скорость начала псевдоожижения и порозность неподвижного слоя, а затем из уравнения (XVIII. 17) вычислить средний диаметр частиц, который и использовать для всех расчетов. При отсутствии экспериментальных данных средний диаметр частицы полидисперкного слоя следует находить при помощи уравнений (XVIII.e) и (XVIII.7). Эффективность процессов, протекающих в псевдоожиженном слое, зависит от степени однородности слоя, т.е. от постоянства порозности (плотности) слоя в различных его частях при данном режиме. При взвешивании жидкостью слой практически всегда является однородным, в паровой же или газовой среде в слое наблюдается большая или меньшая неоднородность, которая проявляется в виде прюскоков газовых пузырей через слой. На рис. XVIII-3 схематически представлены основные разновидности I I I    Рис. XVIII-3. Разновидиости псевдоожижеииых систем: a - однородный взвешенный слой; б - слой с барботажем пузырей; в - слой с поршнеобразованием; г - слой с каналообразованием; д - фонтанирующий слой псевдоожиженных систем: однородный взвешенный слой (XVIII-3, а), с барботажем пузырей (XVIII-3, б), с поршнеобразованием (XV1II-3, в), с каналообразованием (XVIII-3, г), фонтанирующий слой (XVIII-3, д). Причины, обусловливающие неоднородность слоя, изучены еще недостаточно, а факторы, влияющие на его возникновение, многочисленны. Неоднородность псевдоожиженного слоя приводит к вибрации и повышенному износу стенок аппарата. При этом значительно ухудшается контакт ожижающего агента с частицами, снижается эффективность массо- и теплопередачи, увеличивается унос частиц из слоя. На характер псевдоожижения и структуру слоя оказывают влияние технологические (физические свойства ожижающей среды, плотность твердых частиц, скорость ожижающего агента, пульсации потока) и конструктивные (высота и диаметр слоя, форма аппарата и т.п.) параметры. Отмечено, например, что для данного газа повышение давления, обусловленное увеличением его плотности, приводит к улучшению однородности слоя и уменьшению уноса частиц из слоя. При выборе гидродинамического режима работы аппарата необходимо учитывать вынос частиц из слоя. В большинстве случаев желательно, чтобы вынос частиц был минимальным, так как это облегчает работу пылеулавливающих устройств (например, циклонов, электрофильтров), сокращает потери и Т.А. Однако в некоторых случаях, например в реакторах установок непрерывного коксования на порошкообразном коксе, стремятся к обратному, т.е. к тому, чтобы вынос частиц из слоя был сравнительно  0,1 0,2 0,4 0,60,81,0 2 4 6 8 D,m Рис. XVIII-4. График для определения сепарационного пространства 1Г„ы/с 0,5 0,4 0,3 0,2 0,1 20 40 80 d, мкм Рис. XVIII-5. График для определения скорости витания частиц естественного алюмосиликатного катализатора в потоке воздуха ВЫСОКИМ, поскольку таким путем удается предохранить входные отверстия циклонов, установленных в реакторе, от закоксовывания. Согласно исследованиям Зенца и Уайля, над слоем в пределах определенной высоты сепарационного пространства Я„ вследствие разрушения газовых пузырей при выходе их из слоя эпюра скоростей потока является переменной и пульсирующей, поэтому в пределах этой высоты значительно влияние скорости потока на унос частиц из слоя. На высоте Н > Н„ скорость газового потока по сечению выравнивается, что ведет к снижению уноса частиц потоком газа. Для количественного определения величины уноса частиц газом используется формула (XVIII.22) где Gj/GrlO - относительное количество частиц, унесенных потоком газа, % (масс.) на газ; W - скорость газа в свободном сечении аппарата, м/с; С - концентрация в слое мелких частиц, скорость витания которых равна или меньше W, %; Hq - высота слоя, мм; d - среднемассовый диаметр мелких частиц в слое, мм (значение d определяется по формуле d = 5dx,); Я - высота сепарационного пространства (расстояние от уровня слоя до сечения ввода газа в циклоны), мм; <р - доля площади отверстий распределительной решетки, обычно эта величина составляет 0,0R0,05; П1„ - поправочный коэффициент, учитывающий физические свойства системы газ - твердое тело. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 [ 154 ] 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 |

||

|

|