|

|

|

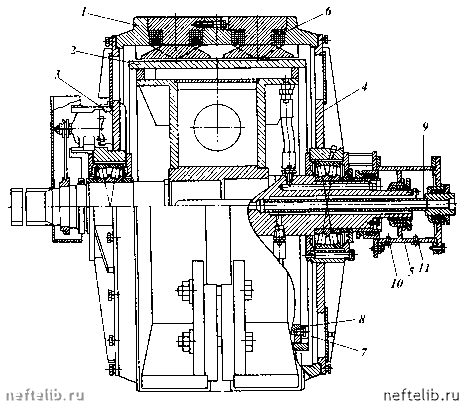

Главная Переработка нефти и газа Гидродинамические тормоза характеризуются внутренним и внешними показателями. К внутренним показателям относятся расход и напор рабочей жидкости, циркулирующей в межлопаточной полости гидродинамического тормоза. Гидравлическая мощность, тормозной момент и угловая скорость - внешние показатели гидродинамического тормоза. Гидравлическая мощность тормоза (в Вт) N = pgQH, где p - плотность рабочей жидкости, кг/м3; g - ускорение сил1 тяжести, м/с ; Q - расход рабочей жидкости, равный объему рабочей жидкости, протекающему через лопастную систему в единицу времени, м3/с; Н - напор рабочей жидкости, м. Тормозной момент, создаваемый гидродинамическим тормозом (в Н-м) Мт = pgH/ю, где ю - угловая скорость, с-1. Для практических расчетов и изучения внешней характеристики гидродинамических тормозов пользуются формулами тормозного момента, известными из теории лопастных гидромашин: Мт = Хм p(O5 - d5)ra2; Мт = Хм p(O5 - d5)ra2, где Хм и 100 Хм - коэффициент гидравлического момента; О - наружный диаметр образующегося при вращении ротора кольца жидкости, принимаемый равным диаметру ротора, м; d - внутренний диаметр кольца жидкости, зависящий от уровня наполнения тормоза, м; п - частота вращения ротора, об/мин. Коэффициент гидравлического момента Х определяется экспериментально и является безразмерной величиной, зависящей от формы рабочей полости, геометрических параметров и числа лопаток гидродинамического тормоза. С увеличением Х возрастает тормозной момент гидродинамического тормоза при одинаковых диаметре и частоте вращения его ротора. Коэффициенты гидравлического момента рассматриваемых тормозов при полном наполнении приведены ниже. УТГ-1000.................................. 0,32 УТГ-1450.................................. 0,27 ТГ-1200.................................... 0,29 ШТГ-1-1200............................. 0,29 Как видим, тормозной момент изменяется в зависимости от внутреннего диаметра водяного кольца и частоты вращения ротора. При полном наполнении величина а снижается до минимума и тормозной момент достигает наибольших значений. По мере опорожнения гидродинамического тормоза внутренний диаметр водяного кольца увеличивается, что приводит к снижению тормозного момента. Общий недостаток гидродинамических тормозов - уменьшение тормозного момента с понижением частоты вращения ротора. При неподвижном роторе (п = 0) тормозной момент равен нулю. Из этого следует, что гидродинамический тормоз не способен затормозить лебедку до полной ее остановки. Внешней характеристикой гидродинамического тормоза называют зависимость тормозного момента от частоты вращения ротора при постоян- ном уровне наполнения. Внешняя характеристика тормоза графически изображается квадратичной параболой, проходящей через начало координат. Гидродинамические тормоза рассчитываются по различным методикам. Наиболее простой и доступный расчет - методом подобия, обеспечивающим достаточно точное совпадение расчетных и фактических характеристик. При расчетах по методу подобия ориентируются на испытанные конструкции гидродинамических тормозов с известными значениями коэффициента X. В качестве характерного размера гидродинамического тормоза выбирают диаметр ротора. При полном наполнении тормозной момент с достаточной точностью определяется формулой Мт = Хм р D5 п2. В случае изменения диаметра ротора тормозной момент подобного тормоза M = M(D/D)5, где М и D - тормозной момент и диаметр нового тормоза; М и D - тормозной момент и диаметр прототипа. При изменении плотности рабочей жидкости тормозной момент можно рассчитывать, пользуясь уравнением подобия M = M р/р, где р - измененная плотность рабочей жидкости. При использовании гидродинамического тормоза со ступенчатым регулятором уровня скорость спуска по мере увеличения веса колонны труб снижается по непрерывно-ступенчатой кривой. Для более полного использования ленточных тормозов необходимо увеличить число переливных клапанов на холодильнике. Бесступенчатые холодильники обеспечивают плавное изменение скорости спуска, и благодаря этому при заданном запасе торможения продолжительность пуска колонны труб сокращается до минимума. ЭЛЕКТРОМАГНИТНЫЕ ТОРМОЗА Электромагнитные тормоза, применяемые в буровых лебедках, делятся на индукционные и порошковые. Электромагнитный тормоз с водяным охлаждением модели ЭМТ-4500-У1 (в дальнейшем именуемый тормоз) предназначен для интенсивного торможения при спуске бурильного инструмента и колонны обсадных труб. Тормоз установлен на раме буровой лебедки и рассчитан для работы в районах умеренного климата при температуре воздуха от +40 до -40 °С и относительной влажности 80 % при 20 °С, во взрывобезопасной среде, не содержащей агрессивных газов и паров, разрушающих металл и изоляцию. Техническая характеристика Номинальный тормозной момент (при п = 225-500 об/мин), кН-м...................... 45,0 Максимальный кратковременный (до 10 с) тормозной момент, кН-м................... 57,0 - 60,0 Номинальный ток возбуждения, А............................................................................... 135 Максимальный кратковременный (не более 10 с) за один цикл ток возбуждения, А.................................................................................................................................. 180 Номинальное напряжение возбуждения, В................................................................. 120 Частота вращения, об/мин............................................................................................. 500 Направление вращения................................................................................................... Произвольное Маховой момент якоря без воды, кН-м2...................................................................... 14,4 Масса тормоза, кг............................................................................................................ 6300 Исполнение........................................................................................................................ Брызгозащи- щенное Тормоз (рис. 15.27) состоит из следующих основных узлов: статора 1, якоря 2, подшипниковых щитов 3, 4, водораспределительной коробки 5. Статор выполнен из пяти колец, каждое из которых имеет по 30 когтеоб-разных полюсов. Кольца изготовлены двух видов: с Т-образным (три кольца) и Г-образным (два кольца) полюсами и скреплены так, что полюсы одного кольца входят в паз другого. Между кольцами в специальных пазах размещены катушки возбуждения 6, выводные концы которых подсоединены к клеммной колодке. Для стока конденсата в нижней части статора под катушками возбуждения предусмотрены дренажные отверстия 8 с пробкой 7. В полости цилиндра выполнены два отверстия - входное 10 и выходное 11. Якорь представляет собой сварную конструкцию, в которой два цилиндра концентрично сварены между собой и с помощью щитов приварены к ступице, размещенной на валу. Полость между цилиндрами по окружности разделена на четыре отсека. В каждом отсеке на внутреннем ци-  Рис. 15.27. Электромагнитный тормоз ЭМТ-4500-У1 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 [ 175 ] 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 226 227 228 229 230 231 232 233 234 235 236 237 238 239 240 241 242 243 244 245 246 247 248 249 250 251 252 253 254 255 256 257 258 259 260 261 262 263 264 265 266 267 268 269 270 271 272 273 274 275 276 277 278 279 280 281 282 283 284 285 286 287 288 289 290 291 292 293 294 295 296 297 298 299 300 301 302 303 304 305 306 307 308 309 310 311 312 313 314 315 316 317 318 319 320 321 322 323 324 325 326 327 328 329 330 331 332 |

||

|

|