|

|

|

Главная Переработка нефти и газа линдре имеется по два отверстия - входное и выходное. Со стороны водораспределительной коробки вал имеет концентрично расположенные входные, центральный сквозной - выходной канале!. В центральный канал встроена труба 9, через которую подается воздух в шинно-пневматическую муфту. Полость, образованная трубой и каналом вала, служит для прохождения охлаждающей воды. Канале! вала соединены с отверстием якоря шланговыми соединениями. На вал якоря насажены два роликоподшипника, с помощью которых якорь опирается на подшипниковые щиты. Подшипниковые щиты сварные. На щите 3 имеется плата для установки тахо-генератора. Водораспределительная коробка представляет собой цилиндрическую камеру, разделенную внутри на два отсека - входной и выходной. Принцип тормоза основан на том, что при подаче постоянного напряжения на катушки возбуждения появляется магнитный поток статора. Последний благодаря многополюсному исполнению статора индуктирует в массиве вращающего якоря вихревые токи. Взаимодействие вихревых токов якоря с магнитным потоком создает тормозной момент. Путем регулирования тока возбуждения можно плавно изменять величину тормозного момента, при этом вся энергия торможения превращается в тепло, которое уносится охлаждающей водой. Порошковые тормоза отличаются от индукционных тем, что воздушный зазор между станиной и якорем заполнен ферромагнитным порошком, повышающим магнитную проницаемость зазора и в результате этого величину создаваемого тормозного момента. Кроме того, посредством порошка образуется механическая связь между станиной и якорем тормоза и благодаря этому частота вращения не влияет на величину тормозного момента. Механические характеристики электромагнитных тормозов выражают зависимость тормозного момента от частоты вращения при заданном токе возбуждения. При п = 0 тормозные моменты индукционного и гидродинамического тормозов равны нулю. Поэтому в отличие от порошкового тормоза они не могут быть использованы для полной остановки и удержания груза на весу. С увеличением частоты вращения тормозной момент индукционного тормоза возрастает быстрее, чем гидродинамического. Таблица 15.14 Техническая характеристика индукционных и порошковых тормозов

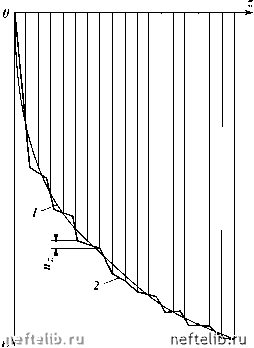

У гидродинамического тормоза момент может изменяться за счет уровня наполнения жидкостью, у электромагнитных это достигается за счет изменения тока возбуждения. При отсутствии тока в обмотке возбуждения тормозной момент равен нулю. С увеличением тока в обмотке возбуждения пропорционально возрастает момент. Указанная особенность электромагнитных тормозов облегчает их управление и создает возможность автоматизации процесса спуска инструмента. Техническая характеристика индукционных (ЭМТ) и порошковых (ТЭП) тормозов отечественных лебедок приведена в табл. 15.14. Тормозной момент электромагнитных тормозов выбирается согласно следующим условиям: для индукционных тормозов Мт > Мст; для порошковых тормозов Мт > Мст + Мин, где Мт - номинальный тормозной момент выбираемого тормоза; Мст - статический момент вращения от веса наиболее тяжелой колонны труб; Мин - вращающий момент от действия инерционных сил при наибольшей массе колонны труб и угловом замедлении е. 15.12. ОБЪЕМ СПУСКОПОДЪЕМНЫХ ОПЕРАЦИЙ Продолжительность и число циклов нагружения подъемного механизма буровой установки зависят от объема спускоподъемных операций, который определяется суммарной длиной труб, спускаемых в скважину и поднимаемых из нее за все рейсы, выполняемые в процессе бурения до конечной глубины: sспо sсп + sп, где sспо - объем спускоподъемных операций, м; sсп и sп - длина труб, спускаемых и поднимаемых за все рейсы. В каждом рейсе, связанном со сменой долота, из скважины поднимают и спускают в нее одинаковое количество труб, длина которых равна текущей глубине забоя скважины. Длина труб, спускаемых или поднимаемых за все рейсы Sсп = Sп = L1 + L2 + + L- + + 1к = V , где L1, L2, L- - текущие глубины забоя скважины по порядковым номерам рейсов; Lк - конечная глубина скважины; -к - номер конечного рейса. Текущая глубина скважины зависит от проходки на долото: h- = L- - L--1, где h- - проходка на долото в --м рейсе; L--1, L- - глубина скважины соответственно при (- - 1)-м и --м рейсах. Проходка на долото и число рейсов, определяющие объем спускоподъ-емных операций, зависят от глубины скважины и физико-механических свойств разбуриваемых пород, стойкости используемых долот, эффективности режимов бурения и других факторов, обусловленных технологией и техникой бурения. На рис. 15.28 приведен график, на оси абсцисс которого  Рис. 15.28. График рейсов и кривая проходки откладываются порядковые номера рейсов, а на оси ординат - значения глубины забоя скважины. Линия, соединяющая координаты полученных точек, называется кривой проходки. Фактическая кривая проходки /, построенная по промысловым данным, представляет собой ломаную линию. В теоретических расчетах пользуются корреляционными зависимостями, полученными путем подбора эмпирических формул. В результате рассмотрения статистических данных, полученных при бурении глубоких скважин в различных геологических районах, установлено, что кривые проходки с достаточной точностью описываются формулой где А и т - опытные коэффициенты. Значения опытных коэффициентов выбирают из условия равенства сумм глубин забоя скважины за все рейсы по фактической 1 и теоретической 2 кривым проходки (см. рис. 15.28). Коэффициенты А и т имеют значения: А > 1; 0 < m < 1. При т = 1 кривая проходки выражается линейной зависимостью, а объем спуско-подъемных операций минимален. Уменьшение коэффициента т указывает на возрастание объема спускоподъемных операций. Пользуясь приведенной выше формулой и опытными значениями коэффициентов А и т, можно определить: ожидаемый объем спускоподъемных операций при бурении скважины заданной глубины 5спо = 2s = 2Lк ,к(т + 1); проходку на долото за z-й рейс = - Lz-1 = Azm - A(z - 1)m = A[zm - (z - 1)m]; число рейсов за период бурения скважины до конечной глубины ,к = (Lк/А)1/m; среднюю проходку на долото Лср = Lк/zк = А>/т/ LK f (1-m)/m ""к 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 [ 176 ] 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 226 227 228 229 230 231 232 233 234 235 236 237 238 239 240 241 242 243 244 245 246 247 248 249 250 251 252 253 254 255 256 257 258 259 260 261 262 263 264 265 266 267 268 269 270 271 272 273 274 275 276 277 278 279 280 281 282 283 284 285 286 287 288 289 290 291 292 293 294 295 296 297 298 299 300 301 302 303 304 305 306 307 308 309 310 311 312 313 314 315 316 317 318 319 320 321 322 323 324 325 326 327 328 329 330 331 332 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|