|

|

|

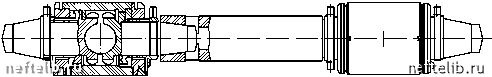

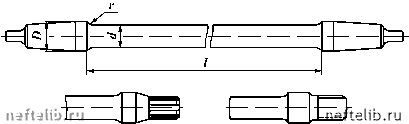

Главная Переработка нефти и газа Шпиндели отечественных ВЗД выполняют немаслонаполненными. Все узлы трения смазываются и охлаждаются буровым раствором. Отказ от использования маслонаполненных и герметизированных шпинделей объясняется как традиционным подходом конструирования забойных двигателей, так и практической целесообразностью иметь гидромашину, обладающую примерно равным ресурсом отдельных узлов. Шпиндель - один из главных узлов двигателя. Он передает осевую нагрузку на породоразрушающий инструмент, воспринимает реакцию забоя и гидравлическую осевую нагрузку, действующую в РО, а также радиальные нагрузки от долот и шарнирного соединения (гибкого вала). В ряде случаев при использовании породоразрушающих инструментов с насадками (гидромониторное бурение) шпиндель должен выполнять функции уплотнения выходного вала, позволяя создавать необходимый перепад давления в насадках долота. Наиболее распространенная конструкция шпинделя включает монолитный пол1й вал, соединенный посредством наддолотного переводника в нижней части с долотом, а с помощью муфты в верхней части - с шарниром. Для восприятия осевых нагрузок устанавливают многорядные ради-ально-упорные и упорные подшипники. Они сохраняют работоспособность при выработке зазора (люфта) до 5-7 мм. В отечественных двигателях используют радиально-упорные подшипники качения: с коническими дорожками качения (серия 128700) - в двигателях с наружными диаметрами 105, 108, 195 и 240 мм; с тороидными дорожками качения (серия 296000) - в двигателях с наружными диаметрами 85, 88 и 127 мм; с тороидными дорожками качения и резиновым компенсатором типа ШШО (серия 538900) - в двигателях некоторых модификаций с диаметром 172 мм; с комбинированными дорожками качения - в двигателях Д-48, Д1-54, ДГ-95, ДГ-108. Для увеличения нагрузочной способности при одновременном упрощении конструкции тороидные дорожки для шаров этих опор расположены непосредственно на валу. Детали подшипников качения выполняют из специальной подшипниковой стали 55СМА или 55СМА5ФА (ТУ 14-1-3189 - 81) с пределом текучести ат = 1100 МПа и ударной вязкостью а = 800 кДж/м2. Твердость колец, контактирующих с шарами, составляет 45 - 47 HRC, а самих шаров - 58 - 62 HRC. В некоторых моделях ВЗД применяют непроточные многорядные подшипники скольжения (подпятник - диск). Выбор типа осевых подшипников зависит от условий эксплуатации ВЗД. Многолетние стендовые и промысловые испытания подтвердили преимущества упорных подшипников скольжения при эксплуатации двигателей в абразивной среде и при высоких нагрузках. Недостаток подшипников скольжения - повышенные механические потери, особенно при невысоких частотах вращения. В подпятниках используют резину марки ИРП-1226, а рабочие поверхности контактирующих с ними дисков выполняют из цементируемой стали, закаленной до твердости 45-48 HRC. Радиальные подшипники шпинделя в большинстве случаев представлены парой трения скольжения резина - металл. Неподвижный элемент выполняют в виде резинометаллической детали, эластичная рабочая поверхность которой имеет профильные канавки. Ответная деталь - металлическая, ее рабочая поверхность подвержена упрочнению. В двигателях для наклонно направленного и горизонтального бурения радиальные подшипники выполняют в виде пары трения металл - металл. Однако ввиду повышенных радиальных нагрузок, присущих ВЗД этого класса (вследствие действия на долото отклоняющей силы), этот узел является одним из самых недолговечных, определяющих межремонтный период двигателя в целом. Соединение ротора и вала шпинделя - один из основных узлов двигателя, определяющий долговечность и надежность гидромашины в целом. Механизм, соединяющий планетарно-движущийся ротор с концен-трично вращающимся валом, работает в тяжелых условиях. Помимо передачи крутящего момента и осевой силы этот узел должен воспринимать сложную систему сил в РО, характеризующуюся непостоянной ориентацией ротора. В отличие от известных в технике соединений, передающих вращение между двумя несоосными концентрическими вращающимися валами, рассматриваемое соединение в ВЗД является связующим звеном с ротором, совершающим планетарное движение, причем за один оборот выходного вала ротор поворачивается вокруг своей оси, совершая соответственное число циклов переменных напряжений. Эти обстоятельства предопределяют повышенные требования к циклической прочности соединения, особенно при использовании многозаходных ВЗД. Своеобразные условия работы соединения и невозможность переноса из других отраслей техники готового технического решения предопределили многообразие компоновок этого узла. Принципиально можно использовать четыре типа соединений на базе: 1) деформации одного или нескольких элементов конструкции; 2) обеспечения свободы перемещения ротора благодаря введению элементов с относительно большим зазором; 3) шарнирных соединений; 4) гибкого вала (торсиона). Первый и второй тип соединения ввиду существенных удельных нагрузок в ВЗД не нашли применения. Шарнирные соединения ВЗД прошли эволюцию от пальцевых шарниров (аналогичных автомобильным) до специальных конструкций, наиболее приспособленных для передачи динамических осевой нагрузки и крутящего момента. В первом поколении отечественных ВЗД применяли двухшарнирные соединения зубчатого типа с центральным шаром. Их использовали для передачи крутящих моментов до 7000 кН-м при частоте вращения до 200 мин-1. Эксцентриситет соединения доходил до 5 мм. Шарнирные соединения ВЗД работают, как правило, в среде абразивных жидкостей, поэтому надежная герметизация шарниров является одним из основных направлений повышения их работоспособности. Проблема герметизации осложняется тем, что полости, которые требуется изолировать, вращаются вокруг смещенных осей в условиях вибрации и значи-  Рис. 20.17. Уплотнения сильфонного и манжетного типов тельного гидростатического давления. Герметизирующие элементы должны быть гибкими и прочными при циклической нагрузке, а устройство для герметизации в целом простым и надежным. Сначала в шарнирах использовали простейшие резиновые уплотнения, в дальнейшем стали применять уплотнения сильфонного и манжетного типов (рис. 20.17). Гибкие валы. Существенный шаг, оказавший влияние на подходы к конструированию ВЗД в целом, был сделан в середине 1970-х годов, когда ВНИИБТ выполнил комплекс научно-исследовательских работ и впервые в практике проектирования ВЗД предложил конструкцию гибкого вала, защищенную патентами СССР и других стран. К началу 1990-х годов в большинстве типоразмеров ВЗД, выпускаемых в России, для соединения ротора и выходного вала стали применяться гибкие валы. В двигателях с наружным диаметром 88 мм и более гибкий вал размещают в расточке ротора, а в малогабаритных двигателях - ниже ротора. В большинстве случаев гибкий вал ВЗД представляет собой металлический стержень круглого сечения с утолщенными концами, на которых выполнены присоединительные элементы: гладкий конус или коническая резьба. Иногда гибкий вал изготовляют полым - со сквозным цилиндрическим каналом для подвода рабочей жидкости высокого давления непосредственно к долоту. Для повышения циклической прочности в месте перехода от заделки к рабочей части вала имеется конус с углом 5- 15° или галтель с отношением радиуса галтели к диаметру вала в пределах 0,1-0,2 (рис. 20.18). Преимущества использования гибких валов заключаются в простоте конструкции и высокой технологичности, большом сроке службы, соизмеримым с ресурсом корпусных деталей двигателя, а также в возможности реализации различных компоновок двигателей.  Рис. 20.18. Конструкции гибкого вала 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 226 227 228 229 230 231 232 233 234 235 236 237 238 239 240 241 242 243 244 245 [ 246 ] 247 248 249 250 251 252 253 254 255 256 257 258 259 260 261 262 263 264 265 266 267 268 269 270 271 272 273 274 275 276 277 278 279 280 281 282 283 284 285 286 287 288 289 290 291 292 293 294 295 296 297 298 299 300 301 302 303 304 305 306 307 308 309 310 311 312 313 314 315 316 317 318 319 320 321 322 323 324 325 326 327 328 329 330 331 332 |

||

|

|