|

|

|

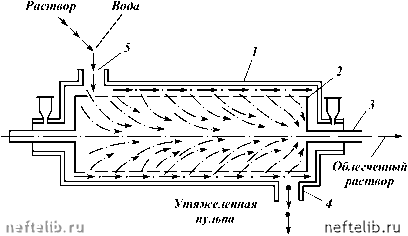

Главная Переработка нефти и газа Рис. 6.20. Принципиальная схема двухкамерного вакуумного дегазатора: 1, Г - сливные клапаны; 2, 2 - всасывающие клапаны; 3, 3 - дегазационные камеры; 4, 4 -золотники регуляторов уровня; 5 - клапан-разрядник; 6 - вакуумный ресивер; 7 - регулятор вакуума тора. Всасывающий клапан под действием давления бурового раствора открывается, и раствор начинает поступать в дегазационную камеру. Для обеспечения дегазации бурового раствора достаточно включить вакуумный насос ВВН-2. Так как в момент включения клапан-разрядник 5 находится в одном из крайних положений, то одна из дегазационных камер 3 подключена к вакуумному насосу, а вторая 3 сообщается с атмосферой. Работающий вакуумный насос создает в камере 3 разреженность, поэтому сливной клапан 1 закрыт под действием атмосферного давления. Когда в камере 3 будет достигнуто заданное значение вакуума, мембрана золотникового механизма 7, сжав пружину и заняв нижнее положение, переместит шток золотника и соединит мембранную полость всасывающего клапана 2 с вакуумным ресивером 6. После этого мембрана перемещается вверх, всасывающий клапан открывается, поступающая в дегазационную камеру жидкость очищается от газа и собираемся в сборнике. По мере заполнения сборника дегазированной жидкостью шток золотника 4 поплавкового регулятора перемещается под действием поплавка и системы рычагов, и при предельном уровне жидкости мембранная полость клапана-разрядника оказывается соединенной с вакуумным ресивером 6. Клапан-разрядник соединяет заполненную камеру 3 с атмосферой, а порожнюю камеру 3 подключает к вакуумному насосу при помощи клапана 2. В этот момент дегазированный буровой раствор начинает выливаться в емкость через сливной клапан 1. Одновременно в камере 3 создается разрежение, и нагнетательный клапан 1 закрывается. Как только камера 3 заполнится буровым раствором, золотник 4 соединит мембранную полость клапана-разрядника с вакуумным ресивером, и произойдет следующий цикл переключения камер. В зависимости от газонасыщенности буровые растворы условно делятся на четыре группы: 1) интенсивно вспенивающиеся; 2) умеренно вспенивающиеся; 3) газированные со стойкой фазой газа; 4) газированные с нестойкой фазой газа. Для каждого раствора рекомендуется определенное значение вакуума при обработке в дегазаторе: Группа раствора......................................... 1 2 3 4 Вакуум, МПа.............................................. 0,075-0,08 0,05-0,07 0,03-0,07 0,03-0,05 Значение вакуума в дегазаторе регулируют путем изменения степени сжатия пружины мембраны золотника. После того как установлено необходимое разрежение в камере дегазатора, необходимо отрегулировать его пропускную способность при помощи ограничительных болтов, позволяющих изменить ход приемных клапанов. При ввинчивании болтов внутрь клапанных коробок снижается пропускная способность дегазатора. Желательно, чтобы пропускная способность дегазатора была больше объема циркулирующего раствора. В этом случае часть дегазированной жидкости перетекает из выкидного отсека емкости в приемный и над всасывающими патрубками приемных клапанов автоматически устанавливается уровень жидкости. По мере увеличения вакуума пропускная способность дегазатора уменьшается, поэтому не следует без необходимости устанавливать в камерах дегазатора высокую степень разрежения. Повышения эффекта дегазации можно достигнуть только путем повышения значения вакуума в дегазационных камерах. В связи с тем, что сборник жидкости дегазатора имеет постоянный объем, пропускную способность дегазатора можно регулировать только при изменении времени полного цикла дегазации (длительность полного цикла дегазации слагается из времени откачки из дегазационной камеры и времени всасывания жидкости). Пропускную способность дегазатора можно изменять двумя способами: сжатием пружины золотника (изменением вакуума в камере); открытием приемного клапана (изменением пропускной способности дегазационной камеры). Оба способа имеют преимущества и недостатки, поэтому выбор способа определяется трудностью дегазации бурового раствора. Основным контролируемым параметром работы дегазатора является значение вакуума в камерах. Причиной ее изменения могут быть различного рода неполадки в системе дегазации. РЕГУЛИРОВАНИЕ СОДЕРЖАНИЯ И СОСТАВА ТВЕРДОЙ ФАЗЫ В БУРОВОМ РАСТВОРЕ Твердые частицы в буровом растворе, как правило, необходимы, но они существенно затрудняют процесс бурения скважины. Они приводят к повышению его вязкости, увеличению гидравлических сопротивлений, усиленному износу деталей гидравлического оборудования, в первую очередь буровых насосов, элементов подземного оборудования, бурильных труб и циркуляционной системы, а также к возрастанию расхода топлива и (или) электроэнергии. Когда в неутяжеленном растворе в результате его зашламления накапливается большое количество твердой фазы и удалить ее очистными устройствами трудно, буровой раствор просто заменяют свежеприготовленным. Основная доля стоимости утяжеленных растворов приходится на барит, поэтому даже в тех случаях, когда содержание твердых частиц настолько велико, что раствор становится практически не прокачиваемым, его стараются не заменять, а отрегулировать в нем содержание и состав твердой фазы. Если не противодействовать загрязнению бурового раствора твердыми частицами, то затраты на его обслуживание резко возрастут. Наиболее заметный прогресс в регулировании содержания и состава твердой фазы в буровых растворах был достигнут, начиная с 50-х годов прошлого века, в результате применения центрифуг-отстойников. Это оборудование, претерпев значительную модернизацию, используется до настоящего времени. Основным современным аппаратом для выполнения этой технологической операции является центробежный сепаратор, представляющий собой разновидность центрифуг. Центробежный сепаратор для буровых растворов (рис. 6.21) представляет собой перфорированный ротор 2, вращающийся внутри корпуса 1. Буровой раствор, поступая в корпус 1, попадает в центробежное поле ротора. Поток раствора приобретает поступательно-вращательное движение, в результате чего происходит разделение твердой фазы по массе. Наиболее массивные частицы раствора (барит, крупный шлам) оттесняются к стенкам корпуса сепаратора и перемещаются периферийной частью потока к сливному отверстию 4 корпуса. Жидкая фаза бурового раствора с тонкодисперсными частицами движется внутри ротора и выходит из аппарата через полхй вал 3 ротора. Разделив буровой раствор на облегченный и утяжеленную пульпу, оператор получает возможность регулировать их возврат в циркуляционную систему и подачу в запасные емкости, таким образом осуществляя первичное регулирование содержания и состава твердой фазы в буровом растворе. Окончательное доведение раствора до кондиции производят путем добавления в него (при необходимости) свежих порций компонентов. Поступающий через ввод 5 на обработку в центробежный сепаратор  Рис. 6.21. Схема центробежного сепаратора буровых растворов 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 [ 45 ] 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 226 227 228 229 230 231 232 233 234 235 236 237 238 239 240 241 242 243 244 245 246 247 248 249 250 251 252 253 254 255 256 257 258 259 260 261 262 263 264 265 266 267 268 269 270 271 272 273 274 275 276 277 278 279 280 281 282 283 284 285 286 287 288 289 290 291 292 293 294 295 296 297 298 299 300 301 302 303 304 305 306 307 308 309 310 311 312 313 314 315 316 317 318 319 320 321 322 323 324 325 326 327 328 329 330 331 332 |

||

|

|