|

|

|

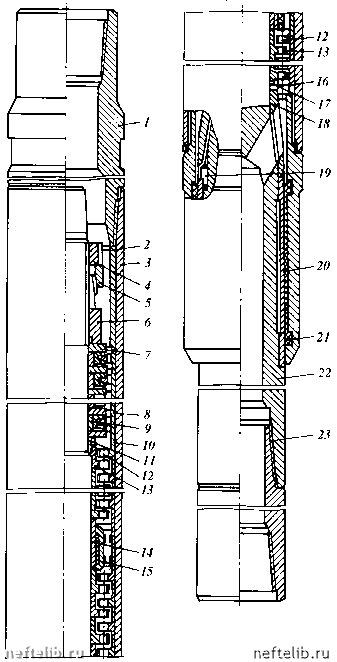

Главная Переработка нефти и газа Рис. 20.6. Многорядная осевая опора качения ботки происходит перераспределение осевой нагрузки по ступеням подшипника. Равномерное распределение нагрузки между ступенями пяты способствует более длительной нормальной работе подшипников качения. ОДНОСЕКЦИОННЫЙ ТУРБОБУР Серийный выпуск односекционных турбобуров типа Т12МЗ был освоен в 1952 г. Конструкция этих турбобуров первоначально отвечала требованиям повышения технико-экономических показателей бурения нефтяных и газовых скважин. Односекционные турбобуры изготовлялись диаметром 240, 212, 195 и 172 мм. Турбобур типа Т12МЗ включает турбину, составленную из 100-120 ступеней, резинометаллическую пяту и корпусные детали. На рис. 20.7 показана наиболее совершенная конструкция турбобура типа Т12МЗБ-240. На валу 22 размещены диски ротора 13, втулка 20 нижней опоры, две втулки 14 средней опоры и упорная втулка 18. Все перечисленные детали зажаты роторной гайкой 6, для предохранения которой от самопроизвольного отвинчивания предусмотрен обжимающий колпак 5, закрепляемый контргайкой 4. Верхняя часть гайки 6 имеет коническую форму и продольные прорези. Колпак 5 под действием контргайки внутренним конусом обжимает прорезанные участки роторной гайки 6 и прижимает ее к поверхности вала, создавая цанговый эффект. Благодаря этому осуществляется предохранение от самоотвинчивания роторной гайки 6. Упорная втулка 18 и втулка 20 нижней опоры фиксируются шпонкой 19 относительно вала 22. Внутри корпуса 3 размещаются диски статора 12, средние опоры 15, регулировочное кольцо 10, определяющее положение ротора относительно статора в собранном турбобуре, и подпятники 8. Ниппель 21 служит для закрепления в корпусе 3 системы дисков статоров, средних опор и подпятников. Роль верхнего упора выполняет торец переводника 1 , который служит для соединения корпуса 3 с колонной бурильных труб. Вал 22 турбобура в нижней части имеет переводник 23 для присоединения долота или другого инструмента. Ниппель 21 имеет цилиндрическую (турбобуры Т12МЗБ-9" и Т12МЗБ-65/8") или коническую (турбобуры Т12МЗБ-240, Т12МЗБ-8", Рис. 20.7. Турбобур Т12МЗБ-240: 1 - переводник; 2 - втулка корпуса; 3 - корпус; 4 - контргайка; 5 - колпак; 6 - роторная гайка; 7 - диск пяты; 8 - подпятник; 9 - кольцо пяты; 10, 16 - регулировочные кольца; 11, 17 - уплотни-тельные кольца; 12 - статор; 13 - ротор; 14, 20 - втулки средней и нижней опоры соответственно; 15 - средняя опора; 18 - упорная втулка; 19 - шпонка; 21 - ниппель; 22 - вал; 23 - переводник вала  Т12МЗБ-71/2" и Т12МЗЕ-65/8") резьбу. При использовании конической резьбы в корпусе турбобура под ниппельный конец закрепляющей детали устанавливается регулировочное кольцо 16 резьбы. Уплотнительные кольца 11 , 17 предохраняют от проникновения глинистого раствора в зазор между валом и роторами. В турбобуре типа Т12МЗ кроме подпятников с привулканизированной резиной предусмотрено применение подпятников со сменными резиновыми вкладышами. В этом случае в шифр турбобура после размера добавляют буквы СР. В турбобурах размером 195 и 172 мм используют составные турбины, имеющие металлические ступицы и пластмассовые проточные решетки. В шифр турбобура при этом добавляют букву П. Укороченные турбобуры типа Т12МЗК изготовляют на базе односек-ционных турбобуров. Они отличаются значительно меньшим (30-60) числом ступеней турбин и опор. Укороченные турбобуры применяют для ориентированного искривления скважин при наклонно направленном бурении. СЕКЦИОННЫЕ ТУРБОБУРЫ Турбобуры типа ТС состоят из двух и более последовательно соединенных между собой секций, каждую из которых собирают из 100 ступеней турбин в отдельном корпусе. Секции соединяют в турбобур непосредственно на буровой. Секционные турбобуры предназначены для бурения глубоких скважин, так как обладают повышенной мощностью благодаря увеличению числа ступеней турбин, работающих синхронно. Диаметральные размеры секций аналогичны размерам односекционных турбобуров. Секционирование турбобуров позволило создать турбобур с высокими энергетическими показателями при малых габаритах (127 и 104,5 мм). Число секций в турбобурах достигает четырех. Устройство секционного турбобура показано на рис. 20.8. Корпуса секций снабжены переводниками, которые соединены между собой посредством конической резьбы. Валы секций соединяются с помощью ко-нусно-шлицевых муфт, состоящих из нижней 8 и верхней 7 полумуфт. Можно использовать конусную муфту без шлицевых пазов. Осевая опора 12 у секционных турбобуров общая, и, как правило, она располагается в нижней секции. Конструкция резинометаллического подшипника опоры не отличается от конструкции подшипников односекцион-ных турбобуров. Конструктивное отличие нижней секции секционных турбобуров заключается в том, что корпус в верхней части снабжен переводником со специальной конической резьбой, а верхняя часть вала снабжена соединительной полумуфтой. Положение ротора относительно статоров регулируется с помощь специального кольца 13, установленного между турбиной и осевой опорой. В корпусе секций статоры закрепляют с помощью ниппеля 17, который имеет цилиндрическую или коническую резьбу, вызывающую необходимость использования регулировочного кольца 16 для создания необходимой нагрузки на диски статора. Средняя и верхняя секции турбобуров не имеют осевых опор, так как при использовании самостоятельных опорных элементов конструкция соединительного узла значительно усложняется. Положение ротора относительно статора в верхних секциях определяется высотой регулировочного кольца 4, которое располагается между соединительным переводником и дисками статора. Закрепление системы статоров в корпусах верхних и средних секций осуществляется с помощью конической резьбы с подбором высоты регулировочного кольца, за исключением некоторых турбобуров. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 226 227 228 229 230 231 232 233 234 235 [ 236 ] 237 238 239 240 241 242 243 244 245 246 247 248 249 250 251 252 253 254 255 256 257 258 259 260 261 262 263 264 265 266 267 268 269 270 271 272 273 274 275 276 277 278 279 280 281 282 283 284 285 286 287 288 289 290 291 292 293 294 295 296 297 298 299 300 301 302 303 304 305 306 307 308 309 310 311 312 313 314 315 316 317 318 319 320 321 322 323 324 325 326 327 328 329 330 331 332 |

||

|

|